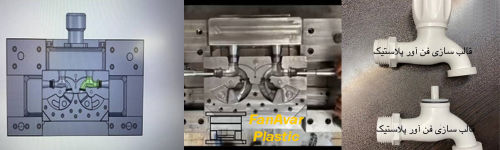

طراحی و ساخت قالب تزریق پلاستیک | قالب سازی پلاستیک صنعتی فنآورپلاستیک

چرا فنآور پلاستیک؟ تجربه ۲۰ ساله و تجهیزات پیشرفته

قالب سازی پلاستیک به روش ساخت قالب تزریق پلاستیک در شرکت فنآور پلاستیک در سال 1379 آغاز شده است.

این شرکت با داشتن بیش از دو دهه تجربه و دانش فنی، نیروهای متخصص و تجهیزات پیشرفته در

صنعت قالب سازی

و صنعت قالب سازی تزریق پلاستیک همواره پیشگام بوده است.

این شرکت با داشتن سالن تولید مجهز و یکپارچه قادر است قالبهایی که در داخل مجموعه طراحی و ساخته شدهاند را

تولید و تست کند.

فنآور پلاستیک در طراحی و ساخت قالبهای صنعتی، قالب سازی خودرویی، پزشکی، کشاورزی و لوازم خانگی شریک قابل اعتماد برندهای پیشرو است.

تمایز ما نسبت به رقبا:

- تجربه و تخصص بیش از ۲۰ سال

- بهرهگیری از ماشینآلات پیشرفته

- خدمات یکپارچه از طراحی تا تولید و تحویل به موقع قطعه

مزیتهای منحصربهفرد فنآورپلاستیک

در مقایسه با شرکتهای قالبسازی پلاستیک، چند ویژگی وجود دارد که فنآورپلاستیک را به انتخاب اول صنایع مختلف تبدیل کرده است:

- تحویل قالب در سریعترین زمان ممکن بهواسطه خط تولید کامل و یکپارچه

- طراحی و ساخت قالب + تزریق قطعه در یک مجموعه (کاهش هزینه، خطای کمتر و زمان تحویل کوتاهتر)

- امکان تولید از تیراژ صفر تا انبوه برای قطعات صنعتی، خودرویی، پزشکی و لوازم خانگی

- استفاده از ماشینآلات پیشرفته CNC، وایرکات، اسپارک و تجهیزات تست دقیق قالب

- کیفیت تضمینشده بر اساس استانداردهای ISO و ASTM

- پشتیبانی کامل پروژه از طراحی تا تولید نهایی قطعه

فنآور پلاستیک یکی از معتبرترین شرکتهای قالبسازی در تهران است که در زمینه

طراحی و ساخت قالب تزریق پلاستیک،

خدمات قالبسازی پلاستیک و

ساخت قالبهای صنعتی فعالیت میکند.

قالب تزریق پلاستیک چیست؟

قالب سازی پلاستیک به روش قالب تزریق پلاستیک (Injection Molding) یکی از

دقیقترین و سریعترین روشها برای تولید قطعات پلاستیکی محسوب میشود.

در این فرآیند، مواد پلاستیکی مذاب شده به داخل قالبهای فولادی یا آلومینیوم تزریق میشوند و پس از سرد شدن، شکل قالب را به خود میگیرند.

طراحی و ساخت قالب تزریق پلاستیک امکان تولید

قطعات پیچیده، با جزئیات دقیق و تیراژ بالا را فراهم میکند.

پس از ساخت قالب

(که معمولاً گرانترین مرحله است)، هزینه تولید هر قطعه کاهش مییابد و

دستگاههای تزریق پلاستیک به روز و مجهز در مجموعه فنآورپلاستیک

قادرند هزاران قطعه در ساعت تولید کنند.

مزایا:

- تولید قطعات پیچیده و دقیق

- سرعت بالا و تیراژ انبوه

- کاهش ضایعات و صرفهجویی در هزینه

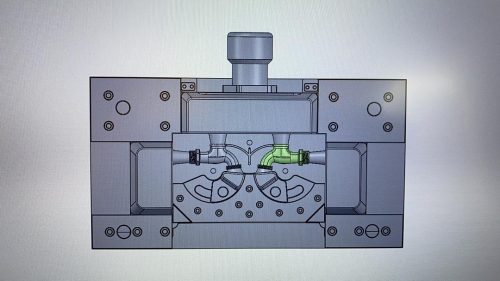

اجزای اصلی قالب تزریق پلاستیک

چون قالبسازی پلاستیک یک فرایند تکرارپذیر در حجم بالاست، طراحی و ساخت قالب تزریق به گونهای است که بتواند

بارهای فشاری و حرارتی بالای فرایند تزریق را تحمل کنند و همزمان دقت ابعادی بسیار بالا را حفظ کند.

به همین دلیل اجزاء این فرایند باید بسیار دقیق و حساب شده طراحی و ساخته شوند.

انتخاب دقیق هر جزء، تاثیر مستقیم روی کیفیت قطعه و عمر قالب دارد.

هر کدام از این بخشها میتوانند دچار ایراد و اشکالی باشند که در مقاله

مشکلات رایج در فرآیند تزریق پلاستیک

به طور مفصل بررسی شدهاند و مشکلاتی دیگر چون پر نشدن قالب و فرورفتگی قطعات در قالبسازی پلاستیک نیز توضیح داده شده است.

مراحل طراحی و ساخت قالب تزریق پلاستیک

1. بررسی و تحلیل قطعه

در اولین گام، قطعه نهایی از نظر کاربرد، جنس مواد اولیه، تیراژ، عمر مفید، نوع مونتاژ و نوع مصرف بررسی میشود. این مرحله اهمیت زیادی دارد تا طراحی قالب بر اساس نیازهای واقعی و شرایط تولید انجام شود.

2. طراحی قالب با نرمافزارهای CAD

طراحان قالب با نرمافزارهای سهبعدی طراحی قالب مثل CATIA، Moldflow و SolidWorks، قالب را طراحی میکنند تا فرآیند قالبسازی با بهترین کیفیت ارائه شود. در این مرحله موارد زیر مشخص میشود:

- تعیین ضخامت دیوارهها و نقاط تزریق

- تحلیل زاویه خروج (Draft angle) برای خروج آسان قطعه

- تعیین محل گیت (Gate location) بهینه برای جلوگیری از نقص در قطعه

- طراحی مسیرهای خنککننده قالب

3. انتخاب نوع قالب

با توجه به تیراژ تولید، شکل و پیچیدگی قطعه، نوع قالب انتخاب میشود:

- قالب دو صفحهای (Two-plate mold)

- قالب سه صفحهای (Three-plate mold)

- قالب با سیستم راهگاه گرم (Hot runner) که باعث کاهش ضایعات و افزایش سرعت تولید میشود

- قالب با سیستم راهگاه سرد (Cold runner)

4. طراحی مکانیزمهای حرکتی

مکانیزمهایی مانند پران یا بیروناندازها (ejector pins)، کشوییها (sliders) و مکانیزمهای چرخان باید بهگونهای طراحی شوند که قطعه بدون آسیب از قالب جدا شود.

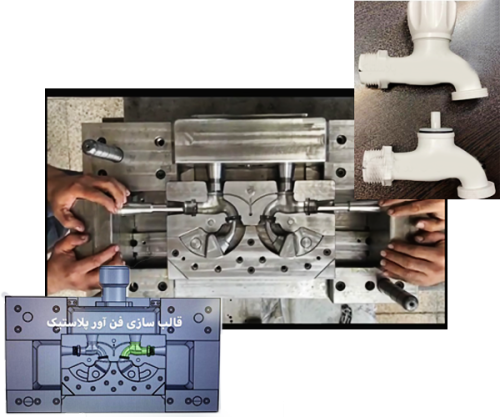

5. ساخت قالب و ماشینکاری با دستگاههای CNC، وایرکات و اسپارک

برای ساخت قالب از ماشینهای CNC، دستگاههای اسپارک (EDM)، وایرکات، دریلها و فرزها استفاده میشود. فرآیند ساخت شامل مراحل ماشینکاری خشن، نیمهنهایی و پرداخت است. کیفیت ساخت تأثیر مستقیم بر دوام و کیفیت قطعه دارد. در بسیاری از قالبها، از اسپارک یا EDM برای ایجاد گوشهها و حفرههای خاص استفاده میشود.

تکنولوژیهای نوین در ساخت قالب:

استفاده از ماشینآلات CNC پیشرفته و دستگاههای EDM امکان تولید دقیق قطعات با جزئیات پیچیده را فراهم میکند. همچنین چاپ سهبعدی (3D Printing) برای تولید نمونههای اولیه یا اجزای خاص قالب کاربرد دارد.

روشهای تولید افزایشی (Hybrid Tooling) ترکیبی از تولید سنتی و چاپ سهبعدی است که با کاهش زمان و هزینهها، امکان تولید سریعتر و اقتصادیتر قالبها را فراهم میکند.

6. تست و اصلاح قالب و نصب قالب

قالب تولیدشده روی دستگاه تزریق نصب و تست میشود و در صورت نیاز اصلاحات نهایی انجام میگیرد. پس از آن، تولید قطعه پلاستیک نهایی آغاز میشود.

📞 مشاوره رایگان طراحی قالب تزریق پلاستیک

ویدیو مراحل ساخت قالب تزریق پلاستیک در شرکت فنآورپلاستیک

📽️ مشاهده ویدیوی واقعی طراحی و ساخت قالب + تولید قطعه پلاستیکی نهایی در شرکت ما

هزینه ساخت قالب تزریق پلاستیک

سوال رایج: هزینه ساخت قالب چقدر است؟ عوامل موثر در آن

قیمت قالب سازی پلاستیک به ویژه روش قالب تزریق پلاستیک در پروژه های مختلف متغیر است و به عوامل مختلفی بستگی دارد. به طور کلی ساخت قالب با دقت میکرون، تولید قطعه با متریال خاص، طراحی اختصاصی و تولید در تیراژ زیاد با فشار بالا ارزان نیست. بنابراین یکی از معایب این روش، هزینه بالای آن است.

برای تعیین قیمت تولید یک قطعه با روش قالب سازی پلاستیک به کمک قالب تزریق پلاستیک، چند فاکتور مهم باید بررسی شود:

- پیچیدگی طراحی

- جنس قالب و نوع فولاد

- تعداد کویتهها (حفرههای تولید قطعه)

- هزینه سفارش مواد اولیه پلاستیکی

- تیراژ نهایی تولید قطعه پلاستیکی

- دقت مورد نیاز (بسته به نوع قطعه تولیدی)

- مدت زمان مورد نیاز برای تولید

- هزینه نگهداری و تعمیر قالب

در 25 سال فعالیت فنآور پلاستیک در زمینه قالبسازی پلاستیک صنعتی، ما تلاش کردهایم در سریعترین زمان و با مناسبترین قیمت، بهترین کیفیت را ارائه دهیم. برای کسب اطلاعات بیشتر درباره هزینههای قالب سازی و نوآوری در کاهش هزینه ساخت قالب تزریق پلاستیک به مقاله مربوطه مراجعه فرمایید.

مراحل تولید قطعه پلاستیکی با قالب تزریق

هر قطعه پلاستیکی که به روش قالب تزریق پلاستیک تولید میشود حاصل ساعتها طراحی، مهندسی، محاسبه و آزمون است. به همین دلیل برای داشتن این قطعه، یک تولید پیچیده و حرفهای انجام شده است (قالب سازی قطعات صنعتی پیچیده). این روش شامل مراحل مختلفی است:

۱- تزریق پلاستیک در قالب (Injection) زمان تزریق در این مرحله بسیار اهمیت دارد

۲- واحد قالبگیر (Mold Clamping)

۳- مرحله Dwelling

۴- خنککاری (Cooling)

۵- باز شدن قالب (Mold Opening)

۶- بیروناندازی قطعه (Ejection)

۷- بررسی کیفیت

۸- بستهبندی

درون قالبها سوراخهایی برای کنترل دما با استفاده از آب داغ، روغن یا المنتهای حرارتی ایجاد شده است. پلاستیک از طریق راهگاه اصلی (sprue) وارد قالب شده و از طریق کانالها (runner) و دروازهها (gate) به حفرههای قالب هدایت میشود. پس از سرد شدن، قالب باز شده و میلههای پران (ejector pins) قطعه را خارج میکنند.

📞 سفارش ساخت قالب تزریق پلاستیک با تماس مستقیم کارخانه

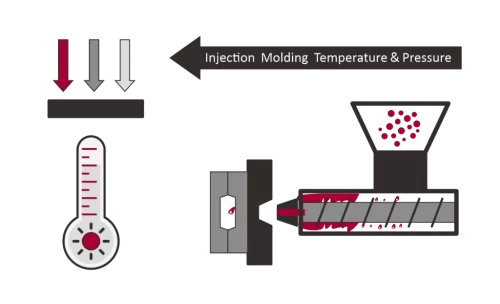

شرایط تزریق پلاستیک در قالبسازی پلاستیک

تزریق پلاستیک مرحلهای کلیدی در فرآیند قالبسازی پلاستیک است. شرایط تزریق پلاستیک شامل عواملی مانند دمای سیلندر، سرعت تزریق، دمای قالب و فشار نگهدارنده است. ترکیبهای بیشماری از این پارامترها وجود دارد که میتوانند بهطور مستقیم بر ابعاد، ظاهر و خواص مکانیکی قطعه تأثیر بگذارند. برای گرفتن بهترین نتیجه، باید پارامترها را با دقت و تجربه تنظیم کرد. تولیدکنندگان معتبر معمولاً محدوده استاندارد این شرایط را برای مواد خاص مشخص میکنند.

تحلیل جریان مذاب و سیستم راهگاهی: برای بهینهسازی فرآیند تزریق، جریان پلاستیک مذاب باید به گونهای هدایت شود که فشار و دما در همه حفرهها یکنواخت باشد. محل مناسب گیت و طراحی مسیرهای تغذیه (Runner System) برای قالبهای چندحفرهای اهمیت ویژهای دارد. سیستم راهگاهی میتواند سرد یا گرم باشد و طراحی صحیح آن به کاهش ضایعات، جلوگیری از مشکلاتی مانند هواگرفتگی و بهبود کیفیت ابعادی و ظاهری قطعات کمک میکند.

مزایا و معایب قالب تزریق پلاستیک

مزایا:

- تولید انبوه با سرعت بالا: امکان ساخت هزاران قطعه مشابه در هر ساعت

- هزینه پایین در تیراژ بالا: پس از ساخت قالب، هزینه تولید هر قطعه بسیار پایین است

- دقت بالا و تکرارپذیری: قطعات کاملاً مشابه از نظر ابعاد و کیفیت

- هدررفت کم مواد: امکان بازیافت مواد اضافی مانند sprue و runner

- امکان طراحی پیچیده: ساخت قطعات با شکلهای پیچیده و جزئیات دقیق

- انتخاب گسترده مواد و رنگها

معایب:

- هزینه اولیه بالا: هزینه ساخت قالب در ابتدا زیاد است

- محدودیت در ابعاد قطعات بسیار بزرگ: دستگاههای تزریق ظرفیت محدودی دارند

- پیچیدگی در طراحی قالب برای قطعات دارای زیرکاو (Undercut)

- نیاز به زمان برای ساخت و نمونهسازی اولیه قالب و قطعه

- مقرونبهصرفه نبودن برای تیراژهای پایین

- هزینه زیاد برای اعمال تغییر در قالب بعد از ساخت

برای آشنایی دقیقتر با تفاوتهای این روش و قالبگیری سیلیکونی، پیشنهاد میکنیم مقاله مقایسه قالب سیلیکونی و قالب تزریق پلاستیک را مطالعه کنید.

کاربردهای قالبسازی پلاستیک در صنایع مختلف

از جمله کاربرد قالب تزریق در صنایع مختلف عبارتند از:

مواد اولیه رایج در قالب تزریق پلاستیک

یکی دیگر از پارمترهایی که در کیفیت قالب سازی پلاستیک اهمیت دارد انتخاب مواد اولیه درساخت قالب و مواد اولیه در ساخت قطعات پلاستیکی و قالب تزریق پلاستیک است.

مواد پلاستیکی رایج در قالب سازی

در مقاله ای مفصل با این تیتر چه مواد اولیه ای در قالب سازی پلاستیک استفاده می شود مواد پلاستیکی غالبا به دو دسته تقسیم می شوند:

ترموپلاستیکها (Thermoplastics): مانند پلیاتیلن

ترموستها (Thermosets): مانند پلیاورتان، اپوکسی و سیلیکون

- ABS → مقاومت ضربهای بالا، مناسب قطعات خودرویی و لوازم خانگی

- PP (پلیپروپیلن) → سبک و مقاوم در برابر مواد شیمیایی، پرمصرف در بستهبندی و پزشکی

- PC (پلیکربنات) → شفافیت و مقاومت حرارتی عالی، کاربرد در قطعات ایمنی و تجهیزات الکترونیکی

- PET → مناسب بطریها و ظروف غذایی به دلیل شفافیت و مقاومت در برابر رطوبت

- PS (پلیاستایرن) → پرمصرف در ظروف یکبار مصرف و لوازم خانگی

- PA (نایلون) → مقاوم در برابر سایش و ضربه، مناسب قطعات صنعتی

علاوه بر مواد اولیه پلاستیکی یکسری مواد افزودنی در قالب تزریق پلاستیک استفاده می شوند که به کارگیری صحیح این مواد تاثیر مستقیمی بر خواص مکانیکی، حرارتی و ظاهری قطعات دارد و کیفیت محصول نهایی را بهبود میبخشد.

برخی از این مواد عبارتند از:

مواد تقویتکننده: افزایش مقاومت مکانیکی و دوام مانند: مستربچ و اسید استئاریک – آنتیاکسیدانها: جلوگیری از اکسیداسیون و افزایش طول عمر قطعه – مواد ضدحرارت: افزایش مقاومت در برابر دماهای بالا – مواد ضدآب: افزایش مقاومت در برابر رطوبت و مایعات

فولادهای پرکاربرد در قالبسازی پلاستیک

- P20 → فولاد پیشسخت برای قالبهای عمومی و تولید متوسط

- H13 → مقاومت عالی در برابر حرارت، مناسب تولید انبوه

- S136 → ضدزنگ و مقاوم در برابر خوردگی، ایدهآل برای صنایع پزشکی و غذایی

- NAK80 → قابلیت پولیش بسیار بالا، مناسب قطعات شفاف و ظریف

- DIN 1.2738 → فولاد سختکاری شده برای قالبهای بزرگ

- 718H → استحکام و دوام بالا، کاربرد گسترده در قالبهای صنعتی

یکی از عوامل کلیدی در کیفیت قالبسازی پلاستیک،

انتخاب صحیح مواد اولیه و فولاد قالب است…

در کنار این موارد، هزینه و زمان ساخت هم باید در نظر گرفته شود تا فرآیند تولید مقرونبهصرفه باقی بماند…

خدمات طراحی و ساخت قالب تزریق پلاستیک در شرکت فنآورپلاستیک

این شرکت قالبسازی، با تیمی مجرب و تجهیزات روز، یکی از پیشگامان این صنعت در ایران و علیالخصوص شهر تهران است.

در فنآورپلاستیک تمامی مراحل اعم از طراحی و ساخت قالب تا تولید قطعات پلاستیکی با

بهترین کیفیت و مناسبترین قیمت همراه با استانداردهای روز دنیا در داخل مجموعه انجام میشود.

(استانداردهای ISO و ASTM)

آنچه این شرکت را متمایز میکند، تجربه و 25 سال فعالیت مداوم در پروژههای متنوع،

تجهیزات مدرن اعم از ماشینآلات CNC، دستگاه وایرکات و …، استفاده از

نرمافزارهای طراحی پیشرفته و تجهیزات تست دقیق قالب و از همه مهمتر داشتن

تیم متخصص و با تجربه است.

یکی از ویژگیهای برتر این شرکت حضور در قطب صنعتی کشور یعنی شهر تهران است.

ما در شهرک صنعتی شنزار در پاکدشت ورامین فعالیت داریم.

علاوه بر شنزار، شهرکهای صنعتی دیگری در زمینه قالبسازی پلاستیک در تهران وجود دارد که میتوان به

شریفآباد، تهرانپارس، اشتهارد، چهاردانگه، شهر قدس و … اشاره کرد.

☎️ تماس با ما

برای قالبسازی پلاستیک به روش تزریق پلاستیک با کیفیت بالا و تحویل سریع با تیم فنی ما تماس بگیرید

تا مشاوره و برآورد هزینه دقیق دریافت کنید.

[modula id=”77578″]

سوالات متداول قالبسازی پلاستیک (FAQ)

1. بهترین شرکت قالبسازی پلاستیک در تهران کدام است؟

شرکت فنآورپلاستیک با بیش از ۲۵ سال تجربه، تجهیزات پیشرفته و تیم متخصص، بهترین انتخاب برای

طراحی و ساخت قالب تزریق پلاستیک و خدمات

قالبسازی پلاستیک صنعتی در تهران است. برای مشاوره و برآورد هزینه میتوانید با ما تماس بگیرید.

2. هزینه ساخت قالب تزریق پلاستیک چقدر است؟

بسته به ابعاد، پیچیدگی و جنس قالب، هزینه ساخت متغیر است. برای دریافت برآورد دقیق، فایل قطعه خود را ارسال کنید یا با کارشناسان ما تماس بگیرید.

3. زمان طراحی و ساخت قالبها چقدر طول میکشد؟

معمولاً بین ۳۰ تا ۹۰ روز کاری طول میکشد و با توجه به پیچیدگی قطعه میتواند کمتر یا بیشتر شود. خدمات ما شامل پیگیری پروژه از طراحی تا تحویل قالب است.

4. عمر مفید قالب چقدر است؟

با نگهداری مناسب، قالبها بین ۲۰۰ هزار تا چند میلیون شات دوام دارند. تیم ما خدمات تعمیر و نگهداری قالب را نیز ارائه میدهد.

5. تفاوت قالب راهگاه گرم و راهگاه سرد چیست؟

قالب راهگاه گرم ضایعات کمتر و سرعت تولید بیشتری دارد، اما هزینه اولیه بالاتری دارد. انتخاب مناسب قالب در خدمات قالبسازی فنآور بر اساس تیراژ و نوع قطعه انجام میشود.

6. آیا قالب تزریق برای تیراژ پایین هم مناسب است؟

بله، با استفاده از قالبهای تکحفره یا سریع میتوان هزینه و زمان ساخت را کاهش داد و همچنان از مزایای قالب تزریق پلاستیک بهره برد.

7. تکنولوژیهای نوین در ساخت قالب شامل چه روشهایی هستند؟

استفاده از ماشینآلات CNC پیشرفته، EDM، چاپ سهبعدی و نمونهسازی سریع از جمله روشهای نوین در خدمات قالبسازی پلاستیک صنعتی هستند.

8. روشهای Hybrid Tooling چه تاثیری بر زمان و هزینه ساخت دارند؟

Hybrid Tooling ترکیبی از تولید سنتی و افزایشی است که باعث کاهش زمان ساخت، کاهش هزینهها و افزایش دقت قالبها میشود.

9. هوش مصنوعی چگونه عملکرد قالب را بهینه میکند؟

الگوریتمهای هوش مصنوعی جریان مواد را بهینه میکنند، زمان تنظیمات را کاهش میدهند و دقت تولید را افزایش میدهند.

10. استفاده از بیوپلاستیکها و مواد بازیافتی چه تاثیری دارد؟

این رویکرد باعث کاهش مصرف منابع طبیعی، کاهش ضایعات و تولید محصولات دوستدار محیط زیست میشود.

11. چه آموزشها و نکات ایمنی برای اپراتورها لازم است؟

اپراتورها باید با تجهیزات، مواد و ریسکهای قالبسازی آشنا باشند. شرکت ما آموزشهای ایمنی و تخصصی کار با ماشینآلات را ارائه میدهد.

12. مزایای اقتصادی و کیفیتی استفاده از قالبهای بهینه چیست؟

قالبهای بهینه باعث کاهش ضایعات، افزایش سرعت تولید و بهبود کیفیت ظاهری و مکانیکی قطعات میشوند.