استفاده از قالب تزریق پلاستیک برای تولید قطعات پلاستیکی یک روش محبوب و مرسوم است اما این روش در کنار تمام مزایا و محاسن خود دارای معایب و کاستی هایی می باشد. برای بررسی این معایب و این مشکلات در ادامه مقاله با ما همراه باشید.

استفاده از قالب تزریق پلاستیک برای تولید قطعات پلاستیکی یک روش محبوب و مرسوم است اما این روش در کنار تمام مزایا و محاسن خود دارای معایب و کاستی هایی می باشد. برای بررسی این معایب و این مشکلات در ادامه مقاله با ما همراه باشید.

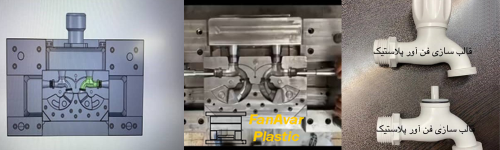

فرایند تولید از طریق قالب تزریق پلاستیک یک فرایند پرکاربرد است. علت محبوبیت این روش در قالب سازی پلاستیک را در چند جهت می توان بررسی کرد: وجود مواد اولیه متنوع و با کیفیت در داخل، تنوع در تولید قطعات پلاستیکی، تولید قطعات صنعتی پیچیده، تولید انبوه و یکسان قطعات پلاستیکی، مقرون و به صرفه بودن، وزن مناسب، مقاومت بالا در برابر ضربه و خوردگی، عایق بودن، قابل استفاده در انواع شرایط آب و هوایی، وجود دستگاه های اتوماتیک و به روز که خطای تولید را تا حدود زیادی کاهش می دهد.

اما همان طور که هر روشی مزایا و زیبایی های بسیار دارد قالب تزریق پلاستیک نیز معایب و مشکلات زیادی به همراه دارد. برای بررسی این معایب و این مشکلات در ادامه مقاله با ما همراه باشید.

مشکلات و عیوبی که در فرایند قالب تزریق پلاستیک رخ می دهد بسیار متنوع هستند که تشخیص این عیوب نیز نیاز به مهارت و تجربه دارد. زیرا این مشکلات در بخش های مختلف به وجود می آید که تشخیص آن گاهی کار ساده ای نیست. تولید کنندگان و قالب سازان پیش بینی کرده اند که این مشکلات و نواقص در 60 درصد از موارد ناشی از ماشینآلات و تجهیزات، بوده و 20 درصد از موارد از قالب ها و دای ها است و 10 درصد موارد از مواد اولیه است و 10 درصد از خطاهای اپراتور است.

مشکلات و عیوبی که در فرایند قالب تزریق پلاستیک رخ می دهد بسیار متنوع هستند که تشخیص این عیوب نیز نیاز به مهارت و تجربه دارد. زیرا این مشکلات در بخش های مختلف به وجود می آید که تشخیص آن گاهی کار ساده ای نیست. تولید کنندگان و قالب سازان پیش بینی کرده اند که این مشکلات و نواقص در 60 درصد از موارد ناشی از ماشینآلات و تجهیزات، بوده و 20 درصد از موارد از قالب ها و دای ها است و 10 درصد موارد از مواد اولیه است و 10 درصد از خطاهای اپراتور است.

این متخصصان قبل از هر کاری پیشنهاد می کنند از نرم افزار های کنترلر پردازنده استفاده کنید، این پکیج ها می توانند تا حدود زیادی در شناسایی مشکلات و نواقص قالب تزریق پلاستیک کمک کنند.

علت اینکه به این مشکلات و نواقص اهمیت داده می شود این است که این موارد بر روی ظاهر و کارکرد محصول اثر گذار است بنابراین شناخت و اصلاح مشکلات در فرایند تزریق پلاستیک، قالبگیری، انتخاب مواد و نحوه ترکیب آن ها و در نهایت قطعه تولیدی از اهمیت ویژهای برخوردار است.

مشکل در طراحی قالب و طراحی قطعه

اولین مرحله از بررسی نواقص و مشکلات قالب تزریق پلاستیک بررسی طراحی ها است. طراحی قالب، فرآیندی است که سیر تکاملی خود را از طراحی مکانیزم های ساده تا پیچیده در این بستر طی کرده است اگر مشکل در طراحی قالب باشد و یا در طراحی قطعه، دستگاه درست عمل کرده و محصول دچار مشکل است. شناسایی این مشکل کار دشواری است زیرا وقتی قطعه ای دچار مشکل است ابتدا طراحی آن را بررسی می کنند. از طرفی ساخت قالب تزریق پلاستیک در روش قالب تزریق پلاستیک هزینه نسبتاً بالایی را به دنبال دارد. بنابراین بیشتر مشکلات مربوط به قالب ها با انجام بررسیهای طراحی در مراحل ابتدایی فرآیند طراحی، قابل پیشگیری است

اگر مشکل از طراحی نباشد نوبت به فرایند ساخت قالب و دستگاه های تزریق پلاستیک می رسد. برای این بررسی ها قبل از هر کاری  ابتدا باید مراحل زیر اجرا شود:

ابتدا باید مراحل زیر اجرا شود:

– رفع رطوبت موجود در مواد پلاستیکی؛

– تنظیم دمای قالب؛

– تنظیم دمای مواد مذاب؛

– اطمینان از سلامت ماشین تزریق؛

– ایجاد تغییر در پارامترهای گوناگون فرآیند تزریق و تولید.

بروز مشکل در هر یک از پارامترهای فرآیند تزریق، میتواند موجب پیدایش مشکلات گوناگون در محصول نهایی شود. بنابراین لازم است تا با عیبیابی صحیح دستگاه و آگاهی از دلایل بروز هر یک از مشکلات تزریق پلاستیک، از پیدایش آنها جلوگیری شود و محصولی با کیفیت به بازار عرضه شود.

مشکل ساخت قالب در فرایند تزریق پلاستیک

حالات و شرایط کاری قالب ها در فرایند تزریق پلاستیک بسیار حساس است. عموماً این قالب ها در تماس با پلاستیک، تحمل فشار، دما، سایش و خوردگی و غیره می باشند. در این فشار و حرارت اگر قالب به درستی ساخته نشده باشد ممکن است دچار مشکلات زیادی شود و یا حتی تخریب شود. حالات اصلی تخریب این قالب ها عبارتند از:

- ترک خوردن قالب

- دقت در اندازه

- مقاومت در برابر سایش

- شرایط مانور مناسب

- وجود نقطه سیاه

- مقاومت در برابر حرارت

- مقاومت در برابر خوردگی

- عملکرد برش دهی خوب

- از دست دادن یکنواختی و صیغلی بودن سطوح

برای اینکه این مشکلات به وجود نیاید انتخاب ماده اولیه در قالب سازی بسیار حائز اهمیت است. قالبهای دستگاه تزریق از جنس فولاد سخت، آلومینیوم و آلیاژها ساخته میشوند و اغلب در تولید انبوه محصولات مورد استفاده قرار میگیرند. انتخاب جنس قالب در نگاه اول مسئلهای مهم است. به عنوان مثال از نظر مالی، تولید قالب های فولادی هزینه بیشتری نسبت به قالب های دیگر دارد. اما به دلیل طول عمر زیاد آن ها که باعث تولید محصولات بیشتر می شود، سود و زیان را متعادل کرده و به یک انتخاب اقتصادی تبدیل شدهاند. برای آشنایی بیشتر با انواع فولاد ها و چگونگی انتخاب آن برای ساخت قالب تزریق پلاستیک می توانید به مقاله فولاد مناسب برای ساخت قالب تزریق پلاستیک مراجعه فرمایید.

تخریب قالب تزریق پلاستیک براثر سایش در سطح

علت سایش قالب در فرایند تزریق پلاستیک ب را دو عامل دانسته اند، اول : مواد مذاب اولیه ترموپلاست زمانی که بر روی سطح قالب جاری می شوند سایشی جدی ایجاد می کنند.

دوم: توضیح این علت را باید در ترکیب ماده اولیه جستجو کرد در صورتی که پلاستیک حاوی عناصری مانند کلر یا فلوئر باشد، میتواند براثر حرارت منجر به رسوب و آزاد شدن گازهای خورنده HF و HCL شود. قابل ذکر است گاهی خوردگی به همراه سایش میتواند هم

زمان شدت تخریب قالب را افزایش دهد. چنانچه مواد اولیه مذاب حاوی میکا، سیلیکا، الیاف شیشه و دیگر الیاف غیر آلی جامد باشد، افزایش قابل ملاحظه ای در سایش قالب ایجاد خواهد نمود که نه تنها باعث از بین رفتن صافی سطح، بلکه باعث تغییر اندازه شدید در قسمت های مختلف قالب خواهد شد.

برای حل این مشکل و جلوگیری از ناصافی و عدم صیقلی سطح و حفظ شکل ظاهری به یک ماده معدنی مثل فیبرهای شیشهای تقویت شده در ترکیب ماده اولیه احتیاج است. هنگامی که ماده معدنی به ترکیب ماده اولیه پلاستیک افزوده می شود، موجب خواهد شد تا جریان پلاستیک به شدت کاهش یابد و در نتیجه منجر به پوشیده شدن قالب می گردد، بنابراین برای پیشگیری از سایش قالب نیاز به یک ماده مقاوم تر در برابر سایش است.

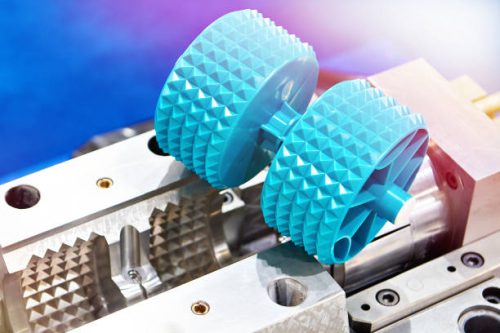

مشکل قالب براثر تغییر شکل

مشکل قالب براثر تغییر شکل

حرارت و فشار ناشی از پلاستیک عموماً بر لبه ها و گوشه های قالب فشار می آورد، هر چه قالب تزریق پلاستیک کوچک تر باشد این فشار ها و مشکلات بیشتر می شود و قالب بیشتر در معرض تغییر شکل قرار میگیرند و حتی ممکن است افتادگی یا خوردگی حفرهای در قسمتهای مختلف قالب ایجاد شود.

از دلایل اصلی این تغییر شکل و تخریب، ساخت قالب کم کیفیت و در نظر گرفتن لایه نازک کم مقاومت است که این لایه در برابر تغییر شکل یا عملکرد در دمای بالاتر از دمای معمول تغییر شکل داده و نرم می شود.

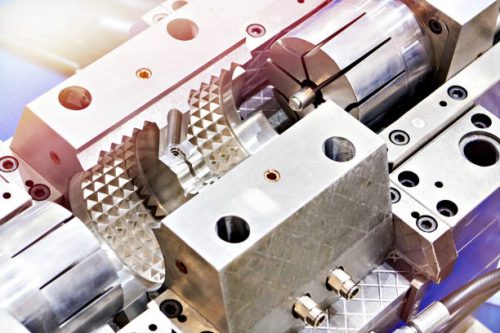

خستگی حرارتی قالب در فرایند تزریق پلاستیک

قالب های تزریق پلاستیک عموماً تحت بار های مکانیکی سیکلی هستند. برای مثال در طول تزریق پلاستیک یک قسمت از قالب به نام cavity فشار بالایی را تحمل میکند و در هنگام سرد شدن فشار اعمالی خارج خواهد شد. تکرار این عمل منجر به قرار گرفتن ناحیه cavity تحت بار های کشش و فشار میگردد که در نتیجه آن منجر به تخریب ناشی از خستگی خواهد شد.

همچنین بار ناشی از حرارت به صورت سیکلی تغییر خواهد نمود. برای مثال دمای مواد ذوب در حدود 200 درجه سانتیگراد یا بالاتر است و هنگام سرد شدن و سخت شدن دما به حدود 50 درجه سانتیگراد میرسد. این سیکل حرارتی میتواند منجر به افزایش تمرکز تنش در ناحیه cavity شود که در نهایت میتواند منجر به ایجاد خستگی حرارتی شود.

قالبهای تحت فشار بالا بیشتر مستعد ایجاد ترک خستگی هستند و همچنین تغییرات دمایی بیشتر در قالب های تزریق پلاستیک احتمال ایجاد خستگی حرارتی را افزایش خواهد داد.

برای حل این مشکل و برای ساخت محصولات با کیفیت تر، قالب های فولادی با افزایش مقاومت حرارتی مناسبترین انتخاب خواهند بود. همچنین این ماده اولیه به دلیل جلوگیری از کاهش دمای قالب، هدایت حرارتی خوب داشته و از ضریب انبساط حرارتی کمی برخوردار است.

دقت در اندازه

برای پیشگیری از نشت و برگشت مواد ، نازل قالب ساخته شده، باید دارای دقت بالا باشد. جنس قالب ساخته شده باید دارای خواصی مانند مقاومت فیزیکی بالا، هدایت حرارتی مناسب، مقاومت در برابر سایش و خوردگی، ضریب انبساط طولی نزدیک به صفر و غیره باشد.

شرایط مانور مناسب

در اغلب موارد قالب دستگاه، تحت فشار شدیدی قرار دارد که منجر به شکست چقرمگی میشود؛ به همین دلیل برای جلوگیری از شکست این قطعه، بایستی قالب ها با مقاومت بالا و مستحکمتر ساخته شوند.

مقاومت در برابر خوردگی

با اضافه شدن مواد مقاوم در برابر شعله مثل پی وی سی به رزینهای ABS احتمال دارد که در طول روند قالب دهی، گازهای خورندهای ایجاد شوند. در نتیجه قالب باید از مقاومت بالایی در برابر خوردگی برخوردار باشد.

عملکرد برش دهی خوب

از دیگر مشکلات قالب در فرآیند تزریق، عملکرد برش دهی خوب می باشد. برای تولید محصولات پلاستیکی بزرگ در مدلهای مختلف بایستی قالب از عملکرد برشی خوبی برخوردار باشد. برای پیشگیری از تغییر ساختار قالب و بالا رفتن میزان دقت فرآیند، تولید کنندگان بایستی استرس باقی مانده در قالب را به کمترین میزان تغییر شکل برسانند و کنترل کنند.

وجود نقطه سیاه در قالب تزریق پلاستیک

در قطعات تولید شده به روش تزریق پلاستیک، نقاط سیاه، آزاردهنده و رفع آن ها زمان بر و هزینه بر هستند. در هنگام شروع تولید این ذرات قبل یا در طول تمیز کردن منظم سیلندر و مارپیچ رها میشود. زمانی این ذرات افزایش مییابد که مواد در اثر حرارت بالا کربونیزه (یا به اصطلاح می سوزند) میشوند و احتمال دارد که جریان مواد برای طولانی مدت متوقف گردد.

این دست از مشکلات با تمیز کردن دستی نازل و مارپیچ حل خواهد شد همچنین این دمای مذاب در طول مکثها بایستی کاهش یابد تا مانع از کربونیزه شدن مواد بر روی دیواره گردد.

نشت آب به داخل قالب تزریق پلاستیک

در فرایند تزریق پلاستیک طولانی مدت، حلقه ضد آب در داخل قالب آسیب می بیند؛ به همین دلیل حلقهی لاستیکی ضد آب به سهولت سخت شده و منجر به نشت آب خواهد شد. در نهایت برای پیشگیری از نشت آب نیاز به بررسی مرتب محل حلقه و فرآیند آب بند است.

برای پیشگیری از ایجاد این سوراخ در داخل قالب، بایستی قالب به شکلی طراحی شود که به آسانی از یکدیگر جدا شوند و با تمیز کردن آن از رسوب گذاری بر روی مجرای آب جلوگیری شود. در پایان بعد از تست نشت باید تعمیر و نگهداری قالب صورت گیرد.

مجرای آب خنک کننده به راحتی رسوب می کند و از انتقال حرارت جلوگیری می کند. برای پوشش این سوراخ می توان از نوار های فولادی با قطر کمتر از 0.5 میلیمتر استفاده نمود.

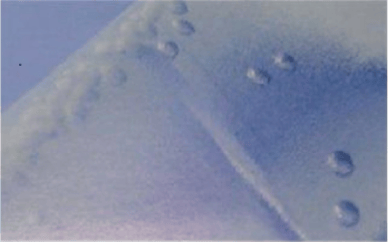

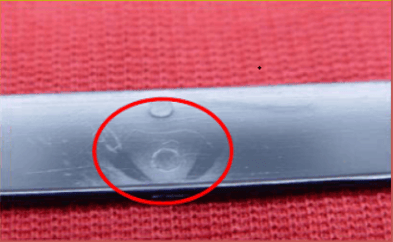

تشکیل حباب در فرایند تزریق پلاستیک

یکی دیگر از مشکلات اصلی دستگاه تزریق پلاستیک، ایجاد حباب در محصولات و قالب ها است که منجر به کاهش کیفیت در محصولات خواهد بود. در حقیقت منظور از حباب ها، تشکیل حباب های هوا در داخل محصول قالب است. دلیل این مشکل از عدم انتخاب محل مناسب ورود مواد اولیه و یا اندازه نبودن محل خروجی هوا برای قالب است.

یکی دیگر از مشکلات اصلی دستگاه تزریق پلاستیک، ایجاد حباب در محصولات و قالب ها است که منجر به کاهش کیفیت در محصولات خواهد بود. در حقیقت منظور از حباب ها، تشکیل حباب های هوا در داخل محصول قالب است. دلیل این مشکل از عدم انتخاب محل مناسب ورود مواد اولیه و یا اندازه نبودن محل خروجی هوا برای قالب است.

حباب های تشکیل شده به دو گروه تقسیم می شوند:

گروه اول: حباب هایی که هنگام ذوب شدن مخلوط به وجود می آیند.

گروه دوم: حباب هایی که به صورت خلأ خالی تولید می شوند.

در حین تشکیل حباب، در بخش هایی که ضخامت دیواره محصولات ضخیم باشد. و از سوی دیگر فشار کافی وجود نداشته باشد. این اتفاق به صورت هم زمان با تولید علائم فرورفتگی از شرینگ رخ می دهد.

در خصوص محصولات قالب بندی شفاف نظیر لنز ها یا منشور ها، حباب ها به شکل عیوب ظاهری به صورت انعکاس های نوری دیده می شوند. در محصولات مکانیکی این دست حباب ها موجب کاهش مقاومت شده و در نتیجه به شکست در محصول منجر خواهد شد.

سایر مشکلات قالب در فرآیند تزریق پلاستیک

از دیگر مشکلات قالب ها در فرآیند تزریق پلاستیک که اغلب در قسمت های مختلف دستگاه تزریق پلاستیک رخ می دهد میتوان به موارد زیر اشاره کرد:

از دیگر مشکلات قالب ها در فرآیند تزریق پلاستیک که اغلب در قسمت های مختلف دستگاه تزریق پلاستیک رخ می دهد میتوان به موارد زیر اشاره کرد:

در بسیاری از اتصالات و لوله ها، نشت آب خنک کننده اتفاق می افتد که برای پیشگیری از این عمل بایستی از نوار برای دزدگیری اتصالات استفاده نمود.

دیواره دیافراگم آب سرد در طی فرآیند دچار آسیب و خسارت خواهد شد. در واقع قالبهای جدید از ضخامت مناسبی برخوردار هستند. احتمالاً به دلیل خطا های تراشکاری در دیوارههای آنها سوراخ هایی ایجاد شود.

قالب سازی فن آو پلاستیک با داشتن بیش از دو دهه تجربه و دانش فنی، نیروهای متخصص و همچنین انواع ماشین آلات به روز، در این صنعت همیشه پیشگام بوده است. این شرکت برای اعتلا و اعتبار این صنعت همواره بیشترین بیشترین تلاش خود را به کار خواهد گرفت.