پلیمر ABS چیست؟

ABS (Acrylonitrile Butadiene Styrene) یا کریلونیتریل بوتادین استایرنیک نوع ترموپلاستیک مهندسی است که از ترکیب سه مونومر اصلی تشکیل شده: آکریلونیتریل، بوتادین و استایرن. این پلیمر به دلیل ویژگیهای مکانیکی و ظاهری منحصربهفرد، در صنایع مختلفی کاربرد دارد که دارای ساختاری آمورف است. کاربرد وسیع پلاستیک های ABS به دلیل خواص متعادل مکانیکی، حرارتی و شیمیایی است. دمای انتقال ABS حدود 105 درجه سانتی گراد است و به دلیل بی شکلی نقطه ذوب مشخصی ندارد.

ABS (Acrylonitrile Butadiene Styrene) یا کریلونیتریل بوتادین استایرنیک نوع ترموپلاستیک مهندسی است که از ترکیب سه مونومر اصلی تشکیل شده: آکریلونیتریل، بوتادین و استایرن. این پلیمر به دلیل ویژگیهای مکانیکی و ظاهری منحصربهفرد، در صنایع مختلفی کاربرد دارد که دارای ساختاری آمورف است. کاربرد وسیع پلاستیک های ABS به دلیل خواص متعادل مکانیکی، حرارتی و شیمیایی است. دمای انتقال ABS حدود 105 درجه سانتی گراد است و به دلیل بی شکلی نقطه ذوب مشخصی ندارد.

این پلیمر در اکثر صنایع کاربرد های بسیار دارد اما استفاده از آن در صنعت قالب سازی پلاستیک بسیار رایج است.

ABS به علت فراوانی و در دسترس بودن بیشتر برای ساخت نمونه های اولیه استفاده می شود. این ماده اولیه برای بسته بندی مواد غذایی، جوشکاری، ساخت محفظه های الکترونیکی ، قطعات خودرو ، محصولات مصرفی ، اتصالات لوله ، اسباب بازی های لگو و … نیز بکار می روند.

برای استفاده از این ماده ابتدا باید قالب سازی فن آور پلاستیک صورت گیرد سپس در فرایند قالب سازی پلاستیک (با هر روشی) از این ماده استفاده شود.

انواع ABS و مونومرهای آن

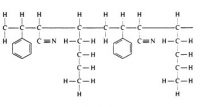

ساختار شیمیایی این پلیمر (C8H8)x•(C4H6)y•(C3H3N)z) و از نظر رنگ و نوع استاندارد به دو دسته سیاه و طبیعی (شیری) در قالب تزریق پلاستیک دسته بندی می شود.

ساختار شیمیایی این پلیمر (C8H8)x•(C4H6)y•(C3H3N)z) و از نظر رنگ و نوع استاندارد به دو دسته سیاه و طبیعی (شیری) در قالب تزریق پلاستیک دسته بندی می شود.

ABS کوپلیمری است که از سه مونومر زیر تشکیل شده است:

۱- آکریلونیتریل (Acrylonitrile)

۲- بوتادین (Butadiene)

۳- استایرن (Styrene)

لازم به ذکر است که ماده اولیه در طراحی قالب نیز بسیار اثر گذار است.

در زیر به بررسی خواصی که هر مونومر به ABS می دهد، می پردازیم:

۱: آکریلونیتریل:

افزاینده مقاومت در برابر حرارت و واکنش های شیمیایی است هر چه میزان این ماده در ABS بیشتر باشد مقاومت پلیمر در برابر گرما و واکنش های شیمیایی بالاتر خواهد رفت.

۲: بوتادین:

تقویت کننده استحکام فشاری و سفتی است. بنابراین قطعات پلاستیکی ساخته شده از ABS که دارای بوتادین بیشتری در خود هستند، سختی بالاتری دارند و مقاومت خوبی در برابر فشار از خود نشان می دهند.

۳- استایرن:

شکل پذیری بهتر و سختی بیشتر محصول است

اگر دوباره نگاهی به فرمول این پلیمر بیندازید متوجه خواهید شد که هر یک از عناصر ABS می توانند به نسبت های متفاوتی در آن وجود داشته باشند. وجود این سه مونومر با نسبت های مختلف و با طول زنجیره های مختلف در ABS سبب پدید آمدن رنج وسیعی از خواص مختلف در این پلاستیک، با کاربردهای مختلف شده است. همانطور که در ابتدای مبحث گفتیم پلیمرهای ABS بسته به ساختار شیمیایی و کمتر یا بیشتر بودن مونومری خاص در دو گروه ABS سیاه و پلیمر ABS شیری یا طبیعی قرار می گیرند. در واقع کم یا زیاد شدن مونومرهای گوناگون نه تنها در خواص پلیمر تأثیرگذار است بلکه می تواند شکل ظاهری آن را نیز تغییر دهد. این سه مونومر را به روش های مختلف مثل کوپلیمر یزاسیون الحاقی و یا مخلوط فیزیکی می توان پلیمریزه کرد.

ABS یک رزین قوی و با دوام و مقاوم در برابر مواد شیمیایی است:

اما به راحتی توسط حلال های قطبی مورد حمله قرار می گیرد. این ویژگی ضربه بیشتر و دمای حرارتی کمی بالاتر از HIPS را ارائه می دهد.

آکریلونیتریل بوتادین استایرن دارای یک پنجره پردازش گسترده است و می تواند در اکثر ماشین آلات استاندارد پردازش شود. می توان آن را تزریقی ، دمشی یا اکسترودر کرد. دمای ذوب پایینی دارد که برای پردازش با چاپ سه بعدی بر روی دستگاه FDM مناسب است.

ABS بین رزین های استاندارد PVC ، پلی اتیلن ، پلی استایرن و غیره و رزین های مهندسی (اکریلیک ، نایلون استال …) قرار می گیرد و اغلب الزامات دارایی را با مقرون به صرفه بودن قیمت و هزینه برآورده می کند.

با توجه به این ویژگی ها، از خواص پلیمر ABS می توان به موارد زیر اشاره کرد:

- قابلیت بالای ماشین کاری

- شکل پذیری خوب

- مقاومت بسیار زیاد در برابر مواد شیمیایی، تنش و خزش

- تعادل قابل قبول در مواجهه با گرما، ضربه، مقاومت سایشی

- مقاومت کششی خوب

- سختی سطح

- دی الکتریک بودن

- مقاومت بالا در برابر واکنش شیمیایی

-

مقاومت بالا در برابر ضربه و ترکخوردگی

-

مقاومت مناسب در برابر حرارت (حدود ۸۰ تا ۱۰۰ درجه سانتیگراد)

-

قابلیت رنگپذیری و آبکاری

-

سطح صاف و ظاهر زیبا

-

فرآیندپذیری عالی در قالبگیری تزریقی

-

مقاومت نسبی در برابر مواد شیمیایی (اسیدهای رقیق، بازها، روغنها)

روش های تولید پلاستیک های ABS

۱- روش تولید اول از جمله روشهای تولید ABS می توان به آلیاژ سازی پلی استایرن، آکریلو نیتریل و لاستیک استایرن- بوتادین اشاره کرد.

در این روش مقداری لاستیک استایرن- بوتادین به پلی استایرن برای بهبود ضربه پذیری و مقداری آکریلونیتریل برای سفتی قبل از پلیمریزه شدن می افزایند.

این امر سببمی شود که ABS تحت فشار انعطاف نشان دهد در حالی که سختی کافی برای حفظ شکل خود را دارد.

۲- روش تولید دوم در این روش استایرن و آکریلونیتریل را به پلی بوتادین اضافه می کنیم و آنها را تا ۵۰ درجه سیلسیوس حرارت می دهیم سپس یک آغازگر به محلول در آب می افزاییم تا فرایند پلیمریزاسیون آغاز شود. در این روش حاصل پلی بوتادین آن پیوند شده با آکریلو نیتریل و استرین و پلی بوتادین آن و پلیمر آکریلونیتریل- استیرن است.

چرا از پلیمر ABS در قالب تزریق پلاستیک استفاده می شود؟

کاربرد پلیمر ABS درساخت قالب، قالب سازی پلاستیک و ساخت قالب تزریق پلاستیک بسیار گسترده است. بسیاری از قطعاتی که طی فرآیند تزریق تولید می شوند از جنس ABS هستند. تولید پوشش های محافظ، قطعات کامپیوتری همچون بدنه ی موس و کیبورد و همچنین ظروف نگهدارنده از جمله کاربردهای این پلیمر ارزان قیمت در صنعت تزریق پلاستیک هستند.

قیمت مقرون به صرفه

این پلیمر اولین علت استفاده از آن در صنعت تزریق پلاستیک است. از سوی دیگر استایرن موجود در این پلیمر حالت شفاف و درخشان به محصول نهایی می دهد که در کنار سختی و مقاومت ناشی از پلی بوتادین شکلی بسیار ایده آل ایجاد خواهد کرد.

تنوع ساختاری این پلیمر باعث بروز ویژگی های متعددی در این ماده می شود که به تولیدکنندگان اجازه می دهد از آن برای ساخت محصولاتی با شکل ها و کاربری های گوناگون استفاده کنند. از سوی دیگر این ماده در درجات کیفی گوناگونی در دسترس است و می تواند شفاف، شیشه ای یا دارای مقاومت عالی باشد.

برای به دست آوردن بهترین قطعه ABS در قالب تزریق پلاستیک، تحقیقی صورت گرفته که نتایج حاصله در زیر آورده شده است:

برای به دست آوردن بهترین قطعه ABS در قالب تزریق پلاستیک، تحقیقی صورت گرفته که نتایج حاصله در زیر آورده شده است:

دمای قالب:

۱۷۰ درجه سانتیگراد، زمان تزریق ۶۰ ثانیه، فشار تزریق ۶۰ بار، زمان مکث ۱۰ ثانیه که در این شرایط سخت ترین قطعه از فرایند تزریق بدست آمد.

ترموپلاستیک های آمورف به طور کلی قابلیت جوش پذیری بهتری نسبت به سایر ترموپلاستیک ها دارند و از جمله کاربردهای ABS در جوشکاری پلاستیکها است.

ABS هم به عنوان ماده پر کننده (سیم جوش) و هم بهعنوان پلاستیکی جوش پذیر در این زمینه مطرح است.

وقتی که ABS در قالب تزریق پلاستیک می سوزد بوی شیرینی دارد و از این روش جهت پی بردن به سیم جوشهای جنس ABS استفاده می شود.

همچنین قطعات ABS را به طرق مختلفی می توان مانند جوش مقاومتی، لیزری، صفحه داغ و… به هم جوش داد.

قابلیت ماشینکاری خوب، رنگ پذیری خوب و راحت چسباندن قطعات ABS از جمله خواصی هستند که سبب شده اند از ABS بهعنوان ماده ای جهت تهیه نمونه اولیه استفاده شود. در نمونه سازی سریع نیز ABS از جمله موادی است که کاربرد وسیع دارد.

از دیگر زمینه های کاربرد ABS می توان به صنایع خودرو سازی اشاره کرد. قطعاتی نظیر داشبورد، روکش در، قطعات تزئینی داخل خودرو، کمربند ایمنی و سپر، پوشش چرخ ها اشاره کرد.

بزرگترین مصرف کننده ABS در اروپای غربی صنایع اتومبیل است. در حالی که در امریکا کاربرد ABS بیشتر در تولید لوله و اتصالات است. ABS در لوازم خانگی نظیر گوشی های تلفن، دسته لوازم آشپزی، چمدان ها، کیس های کامپیوتر، پوشش لوازم برقی و… بکار می رود.

مزایای و معایب استفاده از ABS در قالب تزریق پلاستیک

ABS یک پلیمر ترموپلاستیک آمورف مات است که برای صنایعی همچون قالب تزریق پلاستیک که نیاز به وجود پلاستیکی سخت، مقاوم و ارزان دارند، مناسب است. ساختار شیمیایی این پلیمر امکان بازیافت و اصلاح آن را فراهم می آورد که همین موضوع درصد خطای تولید را در فرآیند تزریق پلاستیک کاهش می دهد.

ویژگی هایی همچون امکان ماشین کاری شدن، ثبات ابعادی خوب، مقاومت بالا در برابر روغن ها و مواد شیمیایی اسیدی و قلیایی، دی الکتریک بودن، مقاومت در برابر خزش و قابلیت ترکیب شدن با سایر پلیمرها از مزایای اصلی استفاده از ABS در تزریق پلاستیک هستند.

حال که از مزایای بسیار زیاد این پلیمر صحبت کردیم، خوب است که با گفتن از معایب آن نیز کمی کفه های این ترازو را متعادل کنیم:

این ماده نقطه ی ذوب پایینی دارد که آن را برای تولید تجهیزاتی همچون ایمپلنت های پزشکی و لوازمی که در دمای بسیار بالا استفاده می شوند نامناسب می سازد.

با وجود مقاومت در برابر مواد شیمیایی، این مقاومت در برابر خوردگی و حل شدگی بسیار پایین است.

مواد تولید شده از ABS در برابر اشعه UV بسیار ضعیف هستند.

این معایب موجب می شوند تا ABS برای استفاده در تمامی تزریقات پلاستیک مناسب نباشد و کارایی آن را کاهش می دهند.همانطور که مشاهده کردید این پلیمر دارای مزایا و تنوع بسیار بالایی است که به شما اجازه می دهد محصولات پلاستیکی گوناگونی را با کمک آن تولید نمایید.

شکل پذیری، قیمت مناسب و مقاومت نسبی در برابر عوامل خارجی این ماده را به یکی از محبوب ترین مواد اولیه برای تزریق پلاستیک تبدیل کرده است که می توانید نمونه های بسیار زیادی از آن را در آشپزخانه، جعبه ی ابزار و میزکارتان پیدا کنید.

آلیاژهای ABS در قالب سازی پلاستیک

جهت رفع برخی از معایب ABS آن را با برخی از مواد آلیاژ می کنند. مثلاً برای دیرسوز کردن ABS آن را با PVC آلیاژ می کنند که نسبت ۸۰ به ۲۰ این آلیاژ تولید ABS نسوز می کند که ماده تولید شده ضربه پذیر نیز است.

از آلیاژ سازی ABS با پلی متیل متاکریلات ABS شفاف بدست می آید. ABS در قالب تزریق پلاستیک را به خوبی می توان آبکاری کرد. به این منظور ابتدا ABS را با اسید حکاکی می کنیم تا مقداری از لاستیک سطح آن حل شود سپس فلز را بر روی آن رسوبدهی می کنند. در مواردی که به سطوح براق و بازتابندهای مانند پلاک نیاز باشد، از ABS آبکاریشده استفاده میکنند.

کاربردهای پلیمر ABS در صنایع مختلف

پلیمر ABS در صنایع گوناگونی کاربرد دارد، از جمله:

-

خودروسازی: استفاده در داشبورد، سپر و قطعات داخلی خودرو

-

لوازم خانگی: بدنه جاروبرقی، ماشین لباسشویی، یخچال و مخلوطکن

-

اسباببازی: ساخت لگو (LEGO) و سایر اسباببازیهای سخت

-

الکترونیک: قاب لوازم الکترونیکی مانند مانیتور، کیس کامپیوتر، کنترلرها

-

صنایع ساختمانی و دکوراسیون: ساخت پنلها، لولهها و قطعات تزئینی

کاربرد ویژه آلیاژ ABS در قالب سازی پلاستیک:

۱- ساختن مدل های نمونه اولیه

۲- محفظه ها و پوشش ها

۳- اجزاء بدنه و نگهدارنده ها

۴- اجزاء ماشین

۵- غلطک ها

۶- جوشکاری و…

ABS را به کمک پروسه های مختلفی نظیر قالب های تزریق، قالب های بادی، اکستروژن، وکیوم می توان جهت تولید قطعات مختلف بکار برد.

همچنین ABS را به راحتی می توان ماشینکاری کرد.

ABS قابلیت جوشکاری بسیار خوبی را نیز دارا است.

مزیت های استفاده تجاری ABS در قالب تزریق پلاستیک سبب پدید آمدن آلیاژهای دیگری شد تا برخی نارسایی های آن را برطرف کنند. از آن جمله می توان به MBS اشاره کرد که دو مزیت عمده نسبت به ABS داشت.

۱٫ شفافیت بالا ۲٫ مقاومت بهتر در برابر تأثیرات اشعه خورشید می باشد. و از معایب آن استحکام کششی پایین تر و دمای خمشی کمتر نسبت به ABS است.

دلیل مناسب بودن ABS برای آبکاری، به ساختار میکروسکوپی آن برمیگردد. ساختار این پلیمر از تعداد زیادی ذرات پلاستیک بوتادین تشکیل شده که بهطور یکنواخت در زمینهای از پلیمر آکریلونیتریل-استایرن پخش شدهاند. زمانی که سطح ABS در معرض عوامل اکسیدکننده قرار میگیرد، این ساختار واکنشپذیری مناسبی از خود نشان میدهد

دلیل مناسب بودن ABS برای آبکاری، به ساختار میکروسکوپی آن برمیگردد. ساختار این پلیمر از تعداد زیادی ذرات پلاستیک بوتادین تشکیل شده که بهطور یکنواخت در زمینهای از پلیمر آکریلونیتریل-استایرن پخش شدهاند. زمانی که سطح ABS در معرض عوامل اکسیدکننده قرار میگیرد، این ساختار واکنشپذیری مناسبی از خود نشان میدهد

زمانی که سطح ABS اکسید میشود، بوتادین روی آن حل میشود و حفرههای ریزی روی سطح باقی میمانند. این نواحی بهدلیل فعال بودن از نظر شیمیایی، مکان مناسبی برای جذب کاتالیست و همچنین رسوب شیمیایی فلزاتی مانند مس یا نیکل بهشمار میروند. وجود این حفرهها همچنین باعث افزایش چسبندگی مکانیکی لایه آبکاری روی پلاستیک میشود.

این توضیحات تنها بخشی از کاربردهای پلیمر ABS در فرآیند قالبگیری تزریقی است که توسط شرکت قالب سازی فن آو پلاستیک ارائه شده است.