در دنیای پررونق تولید محصولات پلاستیکی، دستیابی به کیفیت بالا و یکنواختی در رنگ و خواص محصول نهایی از اهمیت بالایی برخوردار است. یکی از ابزارهای قدرتمند برای رسیدن به این هدف، استفاده از مستربچ است. در این مقاله، به بررسی جامع مستربچ در قالبسازی، کاربردها و مزایای آن خواهیم پرداخت.

در دنیای پررونق تولید محصولات پلاستیکی، دستیابی به کیفیت بالا و یکنواختی در رنگ و خواص محصول نهایی از اهمیت بالایی برخوردار است. یکی از ابزارهای قدرتمند برای رسیدن به این هدف، استفاده از مستربچ است. در این مقاله، به بررسی جامع مستربچ در قالبسازی، کاربردها و مزایای آن خواهیم پرداخت.

مستربچ چیست؟

مستربچ یک کنسانتره رنگی یا افزودنی است که از ترکیب یک حامل پلیمری (مانند پلی اتیلن یا پلی پروپیلن) با رنگدانهها، افزودنیها و سایر مواد بهبوددهنده خواص ساخته میشود. این ترکیب به صورت گرانول یا پولک تولید شده و به عنوان یک افزودنی به پلیمر پایه در فرآیند قالب سازی اضافه میشود. این ماده اولیه برای اصلاح خواص مکانیکی، شیمیایی و ظاهری مواد پلاستیکی مورد استفاده قرار میگیرد.

چرا از مستربچ در قالبسازی استفاده میشود؟

- توزیع یکنواخت رنگ و افزودنیها: مستر بچ به دلیل غلظت بالای رنگدانهها و افزودنیها، توزیع یکنواختتری را در مقایسه با افزودن مستقیم مواد به پلیمر پایه ایجاد میکند.

- کاهش ضایعات: به دلیل توزیع یکنواخت رنگدانهها و افزودنیها، میزان ضایعات تولید کاهش مییابد.

- بهبود خواص محصول: با افزودن مستربچ، میتوان خواص مختلفی مانند مقاومت حرارتی، مقاومت در برابر اشعه ماوراء بنفش، مقاومت در برابر ضربه و… را به محصول نهایی اضافه کرد.

- سهولت در استفاده: استفاده از مستربچ به جای افزودن مستقیم مواد، کار با مواد اولیه را سادهتر کرده و خطای انسانی را کاهش میدهد.

ثبات رنگ در طول زمان: رنگدانههای موجود در مستربچ به گونهای انتخاب و فرآوری میشوند که در برابر عوامل محیطی مانند نور خورشید، حرارت و مواد شیمیایی مقاوم باشند و در نتیجه رنگ محصول در طول زمان ثابت باقی بماند.

ثبات رنگ در طول زمان: رنگدانههای موجود در مستربچ به گونهای انتخاب و فرآوری میشوند که در برابر عوامل محیطی مانند نور خورشید، حرارت و مواد شیمیایی مقاوم باشند و در نتیجه رنگ محصول در طول زمان ثابت باقی بماند.-

کاهش هزینهها:

استفاده از مستربچ میتواند منجر به کاهش هزینههای تولید، بهبود راندمان و کاهش ضایعات شود.

- کاهش زمان آمادهسازی: استفاده از مستربچ به دلیل آمادهسازی قبلی و همگنسازی مواد، زمان آمادهسازی خط تولید را کاهش میدهد.

- کاهش خطای انسانی: با استفاده از مستربچ، نیاز به اندازهگیری دقیق و دستی رنگدانهها و سایر افزودنیها حذف میشود و در نتیجه احتمال خطای انسانی کاهش مییابد.

- بهبود خواص مکانیکی: برخی از مستربچها حاوی افزودنیهایی هستند که خواص مکانیکی محصول مانند مقاومت کششی، مقاومت ضربه و سختی را بهبود میبخشند.

- افزایش مقاومت در برابر عوامل محیطی: مستربچها میتوانند حاوی افزودنیهایی باشند که مقاومت محصول را در برابر حرارت، سرما، اشعه ماوراء بنفش، مواد شیمیایی و… افزایش دهند.

- سازگاری با محیط زیست: بسیاری از مستربچها از مواد بازیافتی تولید شده و یا زیست تخریبپذیر هستند که این امر به کاهش اثرات مخرب بر محیط زیست کمک میکند.

- تنوع گسترده: مستربچها در انواع مختلفی با رنگها، افزودنیها و پایههای پلیمری متفاوت تولید میشوند که این امر امکان انتخاب مستربچ مناسب برای هر نوع محصولی را فراهم میکند.

انواع مستربچ

مستربچها در انواع مختلفی تولید میشوند که هر کدام کاربرد خاصی دارند:

مستربچ رنگی: برای رنگآمیزی محصولات پلاستیکی و برای ایجاد رنگهای یکنواخت و جذاب استفاده میشود.

مستربچ رنگی: برای رنگآمیزی محصولات پلاستیکی و برای ایجاد رنگهای یکنواخت و جذاب استفاده میشود.- مستر بچ افزودنی: این نوع مستربچ خواص خاصی مانند مقاومت حرارتی، ضدخش بودن یا مقاومت در برابر شعله را اضافه میکند.

- مستر بچ شفافکننده: برای افزایش شفافیت محصولات پلاستیکی استفاده میشود.

- مستر بچ ضد آتش: برای کاهش اشتعالپذیری محصولات پلاستیکی استفاده میشود.

- مستر بچ ضد UV: برای محافظت از محصولات پلاستیکی در برابر اشعه ماوراء بنفش استفاده میشود.

- مستربچ تقویتکننده: برای افزایش مقاومت مکانیکی و طول عمر محصولات استفاده میشود.

اجزای تشکیلدهنده مستر بچ

مواد پایه: مواد پایه معمولاً پلیمرهایی مانند پلیاتیلن یا پلیپروپیلن هستند که با مواد دیگر ترکیب میشوند.

رنگدانهها: رنگدانهها به مستربچ امکان ایجاد رنگهای متنوع و جذاب را میدهند.

افزودنیها: افزودنیها شامل عواملی هستند که خواص خاصی مانند مقاومت در برابر اشعه UV یا آنتیاکسیدان بودن به مواد میدهند.

مراحل تولید مستربچ

مراحل تولید مستربچ

- مخلوط کردن مواد اولیه: مواد اولیه شامل حامل پلیمری، رنگدانهها، افزودنیها و سایر مواد بهبوددهنده خواص با نسبتهای مشخص در یک مخلوطکن ترکیب میشوند.

- اکسترود کردن: مخلوط حاصل از مرحله قبل به یک اکسترودر وارد شده و تحت حرارت و فشار بالا ذوب و همگن میشود.

- گرانولسازی: مذاب حاصل از اکسترودر به صورت رشتههای نازک خارج شده و پس از سرد شدن به صورت گرانول یا پولک برش داده میشود.

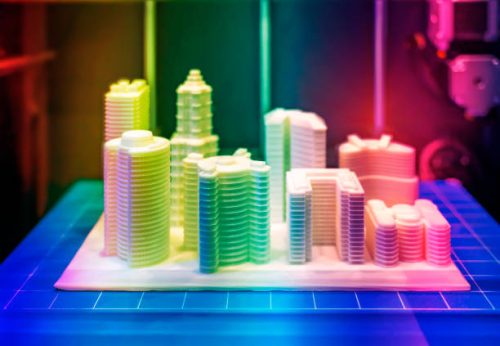

کاربردهای مستربچ در قالبسازی پلاستیک

مستربچ به دلیل خواص منحصر به فردی که به مواد پلاستیکی اضافه میکند، کاربرد گستردهای در صنایع مختلف دارد. در زیر به برخی از مهمترین کاربردهای مستربچ در قالبسازی پلاستیک اشاره شده است:

- صنعت خودروسازی

در تولید قطعات داخلی و خارجی خودرو، مانند داشبورد، سپر و روکش صندلیها، مستربچ برای ایجاد رنگهای خاص، افزایش مقاومت حرارتی و جلوگیری از تغییر شکل قطعات به کار میرود. - اسباببازیها

در ساخت اسباببازیها، مستربچ به دلیل ایجاد رنگهای جذاب و شاد و همچنین رعایت استانداردهای ایمنی، نقش بسیار مهمی ایفا میکند. - لوازم خانگی

در تولید قطعات پلاستیکی لوازم خانگی مانند بدنه یخچال، ماشین لباسشویی و مایکروویو، مستربچ به منظور افزایش دوام و زیبایی ظاهری استفاده میشود. - تجهیزات پزشکی

در تولید تجهیزات پزشکی و ظروف یکبار مصرف، از مستر بچهای خاصی استفاده میشود که خواص آنتیباکتریال و مقاومت شیمیایی دارند. - بستهبندیهای پلاستیکی

مستربچ در تولید فیلمهای بستهبندی و ظروف پلاستیکی به کار میرود تا خواصی مانند شفافیت، مقاومت در برابر اشعه UV و قابلیت بازیافت به محصولات اضافه شود.

به طور کلی، مستربچ با افزودن ویژگیهای خاص به مواد پلاستیکی، امکان تولید محصولاتی با کیفیت و ویژگیهای متنوع را فراهم میکند.

چالشها و محدودیتهای استفاده از مستر بچ

با وجود مزایای فراوان، استفاده از مستربچ ممکن است با چالشها و محدودیتهایی همراه باشد که میتواند بر کیفیت نهایی محصول و هزینههای تولید تأثیر بگذارد. در ادامه به برخی از این چالشها اشاره شده است:

ناهماهنگی در توزیع مواد

ناهماهنگی در توزیع مواد

یکی از مشکلات رایج در استفاده از مستربچ، توزیع نامناسب آن در مواد پایه است. این مسئله ممکن است باعث ایجاد ناهماهنگی در رنگ یا ویژگیهای محصول نهایی شود، بهخصوص در تولیدات با حجم بالا.- افزایش هزینههای اولیه

در برخی موارد، هزینه اولیه خرید مستر بچهای خاص یا با کیفیت بالا میتواند برای تولیدکنندگان چالشبرانگیز باشد. این مسئله به ویژه در پروژههایی با بودجه محدود تأثیر بیشتری دارد. - تأثیر بر خواص مکانیکی مواد

اگر مستربچ به درستی انتخاب یا ترکیب نشود، ممکن است خواص مکانیکی مواد پایه را تغییر داده و موجب کاهش استحکام یا دوام محصول نهایی شود. - نیاز به تجهیزات خاص

استفاده بهینه از مستربچ ممکن است به تجهیزات پیشرفتهتر یا تنظیمات دقیقتری در فرآیند تولید نیاز داشته باشد، که این موضوع میتواند هزینهها و پیچیدگی تولید را افزایش دهد. - حساسیت به دما و شرایط تولید

برخی از مستربچها در دماهای بالا یا شرایط خاص فرآیند تولید ممکن است خواص خود را از دست بدهند، که این مسئله میتواند بر عملکرد و کیفیت محصول تأثیر منفی بگذارد.

با وجود این محدودیتها، انتخاب صحیح مستر بچ، تنظیم دقیق فرآیند تولید و استفاده از تجهیزات مناسب میتواند این چالشها را کاهش داده و به بهرهوری بهتر کمک کند.

نحوه انتخاب مستربچ مناسب برای پروژههای قالبسازی

انتخاب مستربچ مناسب برای پروژههای قالبسازی یکی از عوامل کلیدی در دستیابی به کیفیت مطلوب محصول نهایی است. برای این کار باید به فاکتورهای مختلفی توجه شود که در ادامه به مهمترین آنها اشاره میکنیم:

شناسایی نیازهای پروژه

شناسایی نیازهای پروژه

ابتدا باید نیازهای خاص پروژه را مشخص کنید. به عنوان مثال، آیا محصول به مقاومت در برابر اشعه UV نیاز دارد؟ آیا رنگ خاصی مدنظر است؟ یا اینکه به خواصی مانند آنتیباکتریال بودن یا افزایش استحکام نیاز دارید؟-

توجه به ترکیبات شیمیایی مواد پایه

مستربچ باید با نوع پلیمر یا ماده پایهای که استفاده میکنید سازگار باشد. برای مثال، مستر بچهایی که برای پلیاتیلن طراحی شدهاند ممکن است برای پلیپروپیلن مناسب نباشند.

-

بررسی خواص فیزیکی و مکانیکی مستربچ

مستربچ انتخابی باید خواص مکانیکی مانند استحکام کششی یا انعطافپذیری مورد نیاز محصول نهایی را تأمین کند. همچنین بررسی خواص حرارتی آن نیز ضروری است، به خصوص اگر محصول در شرایط دمایی خاص استفاده میشود.

- کیفیت رنگدانهها و افزودنیها

در پروژههایی که رنگ و ظاهر محصول اهمیت زیادی دارد، باید از مستر بچهایی با رنگدانههای باکیفیت استفاده کنید تا از پایداری رنگ و یکنواختی آن در طول زمان مطمئن شوید. - مشاوره با تامینکنندگان مستربچ

تأمینکنندگان مستربچ معمولاً اطلاعات کاملی درباره محصولات خود دارند و میتوانند بر اساس نیازهای شما گزینههای مناسب را پیشنهاد دهند. -

آزمایشهای اولیه

پیش از استفاده گسترده، نمونهای از مستر بچ را در فرآیند تولید آزمایش کنید تا مطمئن شوید که خواص مورد نظر را به درستی به محصول نهایی منتقل میکند.

- توجه به هزینه و بودجه پروژه

در نهایت، انتخاب مستربچ باید با توجه به بودجه پروژه انجام شود. گاهی اوقات مستربچهای باکیفیتتر ممکن است هزینه بیشتری داشته باشند، اما میتوانند در طولانیمدت از هزینههای اضافی جلوگیری کنند.

با در نظر گرفتن این نکات، میتوانید مستربچ مناسبی انتخاب کنید که به بهبود کیفیت و عملکرد محصول نهایی و کاهش هزینههای تولید کمک کند.

تاریخچه مستر بچ در صنعت قالبسازی

مستربچ برای اولین بار در اواسط قرن بیستم به صنعت پلاستیکسازی معرفی شد. در ابتدا، هدف اصلی از استفاده از مستربچ، ایجاد رنگهای یکنواخت و جذاب در محصولات پلاستیکی بود. با پیشرفت فناوری و افزایش نیاز به خواص مکانیکی و شیمیایی بهتر در مواد پلاستیکی، افزودنیهای خاصی مانند پایدارکنندههای حرارتی، مقاومکنندههای UV و ضدخش به مستر بچ اضافه شد.

این تحولات، مستر بچ را به یکی از ابزارهای کلیدی در صنعت قالبسازی تبدیل کرد، به طوری که امروزه از آن برای بهبود کیفیت، کاهش هزینهها و ایجاد ویژگیهای خاص در محصولات پلاستیکی به طور گسترده استفاده میشود.

تکنولوژیهای جدید در تولید مستربچ

فناوریهای جدید در تولید مستر بچ باعث بهبود کیفیت و کاهش هزینهها شدهاند. یکی از مهمترین پیشرفتها، استفاده از افزودنیهای زیستتخریبپذیر است که به کاهش زبالههای پلاستیکی کمک میکند. همچنین، ترکیب مواد بازیافتی با مستربچ هزینهها را کاهش داده و به حفاظت از محیط زیست کمک میکند.

بهکارگیری هوش مصنوعی در فرآیند تولید، امکان طراحی مستربچهای دقیقتر را فراهم کرده است. تولید مستربچهای چندکاره که به طور همزمان خواصی مانند مقاومت UV و آنتیباکتریال بودن را ارائه میدهند، از دیگر دستاوردهاست. همچنین، فناوریهای جدید به افزایش پایداری حرارتی و نوری و کاهش مصرف انرژی در تولید کمک کردهاند.

این تحولات نقش مهمی در ارتقای کارایی و کاهش اثرات زیستمحیطی صنعت مستر بچ دارند.

نتیجهگیری

مستر بچ یک افزودنی پروپیلن ضروری در صنعت پلاستیک است که به بهبود کیفیت و خواص محصولات پلاستیکی کمک میکند. با انتخاب مناسب نوع مستر بچ و رعایت نکات فنی، میتوان به نتایج بسیار مطلوبی در فرآیند قالب سازی دست یافت.