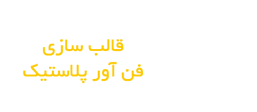

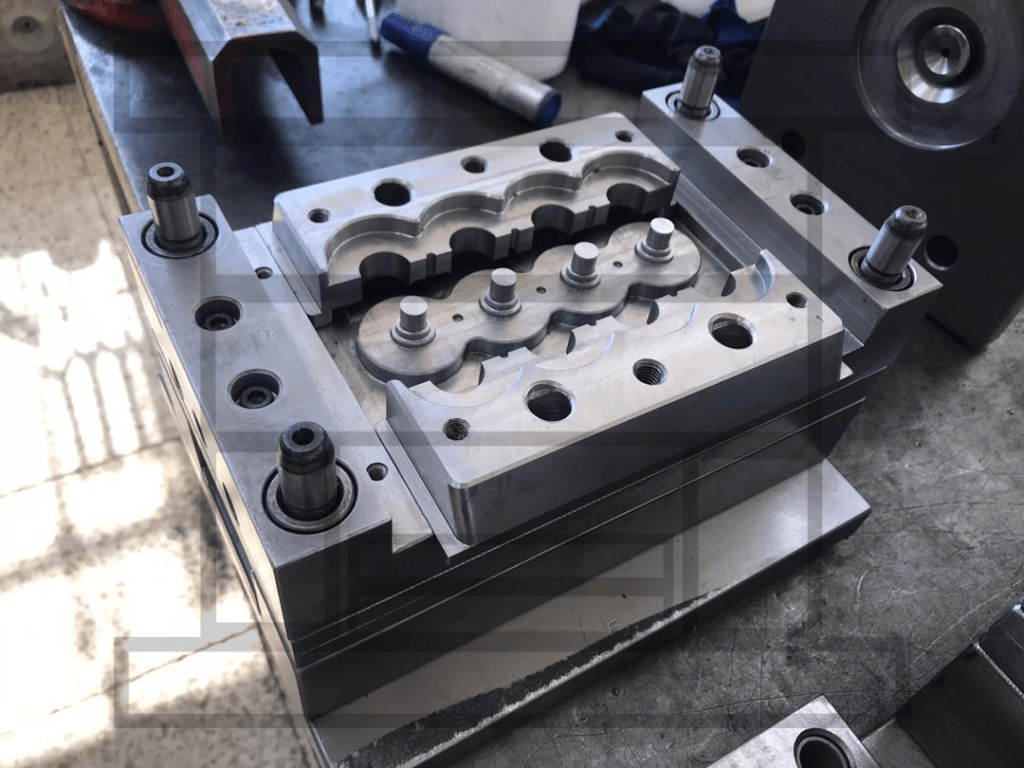

طراحی و ساخت قالب تزریق پلاستیک

قالب سازی پلاستیک به روش ساخت قالب تزریق پلاستیک حوزه اصلی فعالیت شرکت قالب سازی فن آورپلاستیک است که از سال 1379 تا به امروز در این صنعت فعال است.

این شرکت قالب سازی،با داشتن دانش فنی بالا،نیروی متخصص و تجهیزات پیشرفته و به روز دنیا یکی از بهترن تولیدکنندگان این صنعت ایران و علی الخصوص شهر تهران است.

در فن آورپلاستیک تمامی مراحل اعم از طراحی و ساخت قالب تا تولید قطعات پلاستیکی با بهترین کیفیت و مناسب ترین قیمت همراه با استانداردهای روز دنیا در داخل مجموعه انجام می شود. (استاندارهای ISO و استاندارهای ASTM)

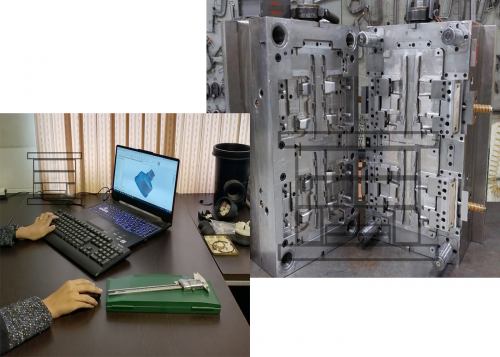

آنچه که این شرکت را متمایز می کند، تجربه و 25 سال فعالیت مداوم در پروژه های متنوع، تجهیزات مدرن اعم از ماشین آلات و دستگاه های CNC دقیق، دستگاه وایرکات و ...، استفاده از نرم افزارهای طراحی پیشرفته و تجهیزات تست دقیق قالب و از همه مهمتر داشتن تیم آموزش دیده، متخصص و با تجربه است.

یکی از ویژگی های برتر این شرکت این است که در قطب صنعتی کشور یعنی شهر تهران حضور دارد. ما در شهرک صنعتی شنزار در پاکدشت ورامین فعالیت داریم. علاوه بر شنزار، شهرکهای صنعتی دیگری در زمینه قالب سازی پلاستیک در تهران وجود دارد که میتوان به شهرک شریفآباد، تهران پارس، اشتهارد، چهاردانگه، شهر قدس و ... اشاره کرد.

در ادامه ویدئویی از خدمات قالب سازی پلاستیک و طراحی و ساخت قالب تزریق پلاستیک در این مجموعه به شما نشان میدهیم :

اگر به دنبال ساخت قالب تزریق پلاستیک دقیق، با کیفیت بالا و زمان تحویل منظم هستید، ما آمادهایم تا بهترین راهحلها را برای نیاز شما ارائه دهیم. با ما تماس بگیرید.

مراحل طراحی وساخت قالب تزریق پلاستیک برای دستگاه تزریق پلاستیک

ساخت قالب یکی از پیچیده ترین مراحل فرایند قالب سازی پلاستیک است که اگر این مرحله به درستی صورت نگیرد بهترین دستگاه های تزریق پلاستیک دنیا هم نمی توانند محصولی با کیفیت تولید کنند. براس ساخت یک قالب حرفه ای و با کیفیت باید طراحی دقیقی داشت باشیم.

در شرکت قالب سازی فن آورپلاستیک مرحله طراحی، مرحله ماشین کار در واحد CNC و مرحله ساخت و تولید قطعه پلاستیک در سالن تولید یا سالن تزریق پلاستیک در یک جا به کمک دستگاه های تزریق پلاستیک انجام می شود. مراحل تولید یک قطعه پلاستیکی در هر یک از این واحد ها به ترتیب زیر انجام می شود.

1- بررسی قطعه نهایی از لحاظ کاربرد، جنس، تیراژ، نوع مصرف، عمر مفید و ...

2- طراحی قالب به کمک نرم افزارهای طراحی CAD مانند solidworkT ، کتیا catia و ...

مدل سهبعدی قطعه را ایجاد میکند. در این مرحله، مواردی مانند ضخامت دیوارهها، زاویه خروج (draft angle)، نقاط تزریق و خط جدایش قالب (parting line) تحلیل میشوند.

نکات کلیدی در طراحی قالب

-

- انتخاب مناسب محل تزریق (Gate location): باید طوری انتخاب شود که جریان مواد بهخوبی در قالب پخش شود.

- زاویه خروج: زاویه کافی برای راحتی خروج قطعه از قالب بدون آسیب ضروری است.

- خنککاری: طراحی مسیرهای خنککننده مؤثر، نقش مهمی در کاهش زمان سیکل و افزایش کیفیت قطعه دارد.

- نوع فولاد قالب: فولادهای سختکاریشده برای تولید انبوه و آلومینیوم برای نمونهسازی یا تولید محدود مناسباند.

3- انتخاب نوع قالب

3- انتخاب نوع قالب

بسته به شکل قطعه و حجم تولید، نوع قالب انتخاب میشود:

- قالب دو صفحهای (Two-plate mold)

- قالب سه صفحهای (Three-plate mold)

- قالب با سیستم راهگاه گرم (Hot runner)

- قالب با سیستم راهگاه سرد (Cold runner)

هر کدام مزایا و معایب خاص خود را دارند. مثلاً قالبهای راهگاه گرم مناسب تولید انبوه هستند، اما قیمت بالاتری دارند.

4- طراحی مکانیزمهای باز و بست

مکانیزمهایی مانند بیروناندازها (ejector pins)، کشوییها (sliders)، و مکانیزمهای چرخان باید بهگونهای طراحی شوند که قطعه بدون آسیب از قالب جدا شود.

5- ماشینکاری قالب

برای ساخت قالب، بلوکهای فولادی با استفاده از ماشینهای CNC، دستگاههای اسپارک (EDM)، دریلها و فرزها ماشینکاری میشوند. مراحل معمول عبارتند از:

- ماشینکاری خشن (Roughing): برای حذف حجم زیاد از مواد

- ماشینکاری نیمهنهایی: برای دستیابی به شکل نهایی با تلورانس مناسب

- ماشینکاری پرداخت (Finishing): برای صیقلکاری سطح و رسیدن به ابعاد دقیق

در بسیاری از قالبها، از اسپارک یا EDM برای ایجاد گوشههای تیز یا حفرههای خاص استفاده میشود.

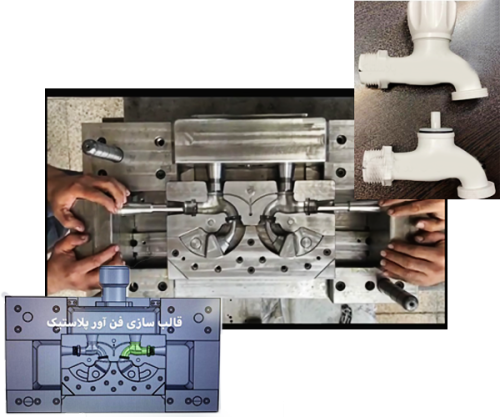

6- تست قالب

6- تست قالب

7- رفع عیوب قالب

8- نصب بر روی دستگاه تزریق پلاستیک و تولید قطعات نهایی

اجزای اصلی قالب تزریق پلاستیک

-

صفحههای قالب

قالب تزریق پلاستیک شامل دو بخش اصلی است:

- نیمه ثابت قالب: این بخش به دستگاه تزریق متصل میشود.

- نیمه متحرک قالب: این بخش در حین فرایند باز و بسته میشود.

سیستم راهگاهی وظیفه هدایت مواد مذاب پلاستیکی از نازل دستگاه به داخل حفره قالب را دارد. این سیستم شامل اجزای زیر است:

- راهگاه اصلی

- راهگاه فرعی

- گیت (دریچه ورود)

-

سیستم خنککننده

برای جلوگیری از تغییر شکل قطعه و تسریع فرایند تولید، از سیستم خنککننده در قالب استفاده میشود. این سیستم شامل کانالهایی است که آب یا روغن خنککننده از آنها عبور میکند.

-

سیستم پران

سیستم پران به خارج کردن قطعه از قالب پس از سرد شدن کمک میکند. این سیستم معمولاً شامل پینهای پران و پلیتهای مکانیکی است.

هر کدام از این بخش ها می توانند دچار ایراد و اشکالی باشند که در مقاله مشکلات رایج در فرآیند تزریق پلاستیک به طور مفصل به هر یک از این مشکلا پرداخته ایم و مشکلاتی دیگری چون پر نشدن قالب و فرورفتگی قطعات در قالب سازی پلاستیک و فرآیند تزریق پلاستیک را نیز بررسی کرده ایم.

مراحل تولید قطعه پلاستیکی به روش تزریق پلاستیک

در دنیای صنعتی امروز تولید قطعات پلاستیکی به کمک قالب تزریق پلاستیک مانند یک ستون فقرات تولید مدرن را سرپا نگه داشته است. تزریق پلاستیک روشی است که تولید انبوه، دقت میلی متری، کاهش ضایعات، افزایش کیفیت قطعه تولیدی و کاهش هزینه های تولید به مرور زمان را تضمین کرده است.

هر قطعه پلاستیکی که به روش قالب تزریق پلاستیک تولید می شود حاصل ساعت ها طراحی، مهندسی، محاسبه و آزمون است. به همین دلیل برای داشتن این قطعه یک تولید پیچیده و حرفه ای انجام شده است. این روش شامل مراحل مختلفی است:

مراحل تولید قطعه به روش تزریق پلاستیک:

1- تزریق پلاستیک در قالب (Injection ) در این مرحله زمان تزریق قالب بسیار اهمیت دارد

2- واحد قالب گیر (Mold Clamping)

3- Dwelling

4- Cooling ( خنک کاری )

5- Mold Opening ( بازشدن قالب )

6- Ejection ( بیرون اندازی )

7- بررسی کیفیت

8- بسته بندی

انتخاب متریال و مواد مناسب، مراحل تزریق و جداسازی، تاثیر قابلتوجهی در کیفیت نهایی قطعه دارد. فن آورپلاستیک با رعایت استانداردها و تکنیکهای بهروز، تولید قطعات پلاستیکی با کیفیت و دوام بالا را تضمین می کند.

مزیت و معایب استفاده از قالب تزریق پلاستیک :

از مهمترین مزیت های استفاده از فرایند تزریق پلاستیک می توانیم به موارد زیر اشاره کنیم:

- سرعت بالای تولید تنوع وسیع مواد اولیه مورد استفاده در این روش

- دقت بالا: قالب تزریق پلاستیک میتواند قطعاتی با دقت بسیار بالا تولید کند.

- کاهش ضایعات: در مقایسه با روشهای دیگر، ضایعات کمتری تولید میشود.

- کاهش عملیات بعد از تزریق در تولید محصول

- ساخت قطعات صنعتی پیچیده

- تکرارپذیری بالای فرایند

- تولید انبوه: این روش برای تولید انبوه قطعات بسیار مناسب است و میتواند هزینهها را کاهش دهد.

- کاهش ضایعات: در مقایسه با روشهای دیگر، ضایعات کمتری تولید میشود

معایب

۱- هزینه های راه اندازی بالا. زیرا تجهیزات و دستگاه های این روش گران قیمت هستند.

۲- بالا بودن هزینه ساخت قالب و هزینه های تولید و انجام پروسه برای سفارش های کوچک. این روش برای تیراژها / تعداد، پایین توصیه نمی شود. معمولاً از 1000 قطعه پائین تر تعداد محصول سفارشی کم بوده و هزینه های آن به گونه ای است که طراحی و ساخت قالب مقرون و به صرفه نمی باشد. تعداد سفارش مناسب برای روش تزریق بالای 10000 قطعه است.

۳- تغییرات طراحی در این روش بسیار گران قیمت است

قیمت قالب سازی پلاستیک

قیمت قالب سازی پلاستیک به ویژه روش قالب تزریق پلاستیک در پروژه های مختلف متغیر است و به عوامل مختلفی بستگی دارد. بیایید کمی عمیق تر به این موضوع بپردازیم، به طور کلی ساخت قالب با دقت میکرون، تولید قطعه با متریال خاص، طراحی اختصاصی و تولید در تیراژ زیاد با فشار بالا ارزان نیست. به همین دلیل یکی از معایب قالب تزریق پلاستیک را قیمت آن دانسته اند. اگر بخواهیم قیمت تولید یک قطعه با روش قالب سازی پلاستیکی به کمک قالب تزریق پلاستیک را مشخص کنیم باید چند فاکتور را بررسی کنیم:

- پیچیدگی طراحی

- جنس قالب و نوع فولاد

- تعداد کویته ها (حفره های تولید قطعه)

- تیراژ نهایی تولید قطعه پلاستیکی

- دقت مورد نیاز (بسته به نوع قطعه تولیدی)

- مدت زمان مورد نیاز برای تولید

کوتاهترین زمان و بهترین قیمت با بالاترین کیفیت شعار قالب سازی فن آورپلاستیک در این 25 سال فعالیت خود است.

کاربرد قالب تزریق پلاستیک در صنعت

از جمله کاربرد قالب تزریق در صنایع مختلف عبارتند از:

-

کاربرد در صنعت خودرو سازی

کاربرد در صنعت خودرو سازی -

صنعت هواپیما سازی

-

صنعت لوازم خانگی

-

کاربرد قالب سازی پلاستیک در صنعت پزشکی

-

صنعت محصولات بهداشتی و غذای

-

صنعت کشاورزی

-

استفاده از قالب تزریق پلاستیک برای تولید اسباب بازی

-

کاربرد قالب تزریق پلاستیک در صنایع دفاعی

چه مواد اولیه ای در قالب سازی پلاستیک استفاده می شود؟

یکی دیگر از پارمترهایی که در کیفیت قالب سازی پلاستیک اهمیت دارد انتخاب مواد اولیه در ساخت قطعات پلاستیکی و قالب تزریق پلاستیک است. در مقاله ای مفصل با این تیتر چه مواد اولیه ای در قالب سازی پلاستیک استفاده می شود؟ انواع مواد اولیه بررسی شده است اما اینجا نیز به طور خلاصه این موضوع را بررسی می کنیم.

- ABS

- پلیپروپیلن (PP)

- پلیکربنات (PC)

- پلیاتیلن (PE)

در آخر برای داشتن یک قطعه با کیفیت در قالب سازی پلاستیک به روش تزریق پلاستیک :

شرکتهایی مانند فنآور پلاستیک نهتنها در تأمین نیازهای صنایع داخلی موفق عمل کردهاند، بلکه در جهت ارتقاء تکنولوژی، صادرات قالب و رقابت با برندهای جهانی نیز گامهای بلندی برداشتهاند. آنچه در این شرکت برای تولید یک قطعه با کیفیت رعایت می شود:

شرکتهایی مانند فنآور پلاستیک نهتنها در تأمین نیازهای صنایع داخلی موفق عمل کردهاند، بلکه در جهت ارتقاء تکنولوژی، صادرات قالب و رقابت با برندهای جهانی نیز گامهای بلندی برداشتهاند. آنچه در این شرکت برای تولید یک قطعه با کیفیت رعایت می شود:

انتخاب مواد باکیفیت - کنترل دقیق مراحل تولید - تنظیم دقیق دما و فشار تزریق - کنترل کیفیت قطعات تولیدی - کنترل تجهیزات تولید - استفاده از تکنولوژیهای پیشرفته - توجه به پایداری زیستمحیطی - طراحی و توسعه قالبهای با دقت بالا - بهکارگیری تکنیکهای تزریق چندمرحلهای و ... است.

شرکت ما با بیش از ۲۰ سال تجربه عملی در صنعت قالبسازی پلاستیک، مجهز به ماشینآلات مدرن (CNC، وایرکات، تراش دقیق) و تیم متخصص در طراحی صنعتی و مهندسی مکانیک است. ما برای صنایع مختلفی مانند خودروسازی، کشاورزی، پزشکی و لوازم خانگی قالب تولید کردهایم.

سوالات متداول (FAQs)

۱. آیا خدمات مشاوره اولیه ساخت قالب تزریق پلاستیک رایگان است؟

بله، ما خدمات مشاوره طراحی و تحلیل اولیه را به صورت رایگان ارائه میدهیم.

۱. چرا انتخاب ماده اولیه در قالب سازی پلاستیک مهم است؟

زیرا نوع پلیمر بر روی ویژگیهای قطعه نهایی مثل استحکام، ظاهر، انقباض، حرارتپذیری و حتی عمر قالب تأثیر مستقیم دارد.

۲. میانگین عمر یک قالب صنعتی در قالب تزریق پلاستیک چقدر است؟

بسته به نوع فولاد، نگهداری و تعداد شاتها (تزریقها)، قالب میتواند بین ۱۰۰ هزار تا چند میلیون بار استفاده شود.

۴. چقدر زمان میبرد تا یک قالب طراحی و ساخته شود؟

بسته به پیچیدگی پروژه، بین ۱۵ روز تا ۲ ماه زمان برای طراحی، ساخت و تست قالب نیاز است.

۵. آیا میتوان قالبها را برای چند محصول مختلف استفاده کرد؟

در برخی موارد بله، ولی معمولاً هر قالب برای یک قطعه خاص طراحی میشود و برای استفادههای متنوع نیاز به تغییرات مهندسی دارد.