فرآیند تزریق پلاستیک از منظر فنی، مجموعهای از تنظیمات دینامیکی و حرارتی است که کیفیت نهایی محصول را تعیین میکند. برخلاف دیدگاه رایج که این مراحل را صرفاً توصیفی میبیند، در اینجا تمرکز بر پارامترهای کنترلی، خطاهای احتمالی و راهکارهای بهینهسازی است.

تزریق پلاستیک مرحلهای از قالب سازی پلاستیک که در آن علم مواد، طراحی قالب و کنترل فرآیند با هم ترکیب میشوند تا محصولی دقیق، مقاوم و همشکل در تیراژ بالا بهدست آید.

در این روش، پلیمرهای حرارتپذیر پس از ذوبشدن در دمای کنترلشده، با فشار بالا وارد قالب میشوند تا تمام جزئیات هندسی آن را پر کنند. خنکسازی هوشمند و فشار مداوم، باعث شکلگیری نهایی قطعه میشود. هرگونه انحراف در دما، فشار یا طراحی کانالها میتواند کیفیت محصول را تحتتأثیر قرار دهد.

اهمیت مرحله تزریق پلاستیک

مرحله تزریق است قلب فرآیند قالب تزریق پلاستیک را عملیاتی میکند و دقیقا جایی است که نتیجه طراحی قطعه، طراحی قالب و تنظیمات دستگاه و شرایط قابل رویت است. این مرحله اگر به دقت انجام نشود، کوچکترین خطا در فشار تزریق، دما یا سرعت پرشدن قالب میتواند منجر به عیوبی مانند تراشدگی (splay)، جمعشدگی نابههنجار، تقعر/برآمدگی سطحی، یا ناهماهنگی ابعادی شود. همچنین، عملکرد و دوام قطعات نهایی به شدت به تنظیمات دقیق این مرحله وابسته است.

در صورت عدم انجام صحیح این مرحله، ممکن است خرابیها، خواص نامطلوب و نقصهای تولیدی ایجاد شود که در نهایت منجر به افت کیفیت و مشکلات در قطعات تولیدی خواهد شد. مطالعه بیشتر در مقاله: مشکلات قالب در فرایند تزریق پلاستیک و راه حل های آن– بنابراین، توجه به جزئیات و انجام دقیق تزریق مواد پلاستیکی به منظور حصول بر قطعات با کیفیت و خواص مطلوب از اهمیت ویژه برخوردار است.

مراحل تزریق مواد پلاستیکی به طور خلاصه به شرح زیر است :

- آمادهسازی مواد اولیه پلاستیکی

- ذوب مواد

- تزریق (فشار، جریان)

- نگهداشت فشار / پرشدن قالب

- خنک کردن و تثبیت شکل

- باز شدن قالب و خارج کردن قطعات

در ادامه مقاله هریک از این بخش ها را به طور مفصل بررسی بررسی کرده و اهمیت هر یک را شرح می دهیم.

1- آمادهسازی مواد تزریق پلاستیک

آمادهسازی مواد اولیه پلاستیکی در قالب تزریق پلاستیک یکی از مراحل اساسی و اولیه در فرآیند قالبسازی پلاستیک میباشد. این مرحله پایه و اساس کیفیت قطعه نهایی است. اگر مواد اولیه به درستی انتخاب یا آماده نشده باشند، خطاها در مراحل بعدی ایجاد میشوند. در این مرحله علاوه بر انتخاب ماده مناسب، کنترل دقیق پارامترهای محیطی اهمیت دارد. انجام مراحل خلوص و خشک کردن ، بهبود عملکرد تزریق مواد پلاستیکی با افزودن مواد دیگر مانند مستربچ و دیگر افزودنی ها، افزایش کیفیت تولید را به همراه دارد.

نکات مهم مراحل آمادهسازی

رطوبت نسبی و دمای محیط: باید قبل از ذوب بهصورت پایدار تنظیم شود، زیرا حتی ۰.۱٪ رطوبت میتواند در مواد حساس مانند نایلون باعث ایجاد حبابهای گازی شود.

خلوص مواد: مواد پلاستیکی اغلب با ذرات خرده و اشیاء غیرمورد نظر آلوده هستند. در این مرحله، مواد پلاستیکی با استفاده از فرآیندهای مختلفی مانند غربالگذاری و مغناطیسیسازی از ذرات غیرمورد نظر پاکسازی میشوند.

خشک کردن مواد با استفاده از خشککنهای هوشمند: بسیاری از مواد پلاستیکی حاوی رطوبت هستند که میتواند به تأثیر منفی بر روی فرآیند تزریق و کیفیت نهایی قطعات داشته باشد رطوبت باعث عیوب سطحی مانند «splay» میشود. در خطوط مدرن از سیستمهای خشککن با حسگر نقطه شبنم (Dew Point Sensor) استفاده میشود تا مواد در لحظه پایش شوند.

میکس افزودنیها: افزودن پیگمنتها، تثبیتکنندهها، روانکنندهها یا تقویتکنندهها باید به صورت یکنواخت و با نسبت دقیق انجام شود. افزودنی مانند اسید استئاریک در قالب تزریق پلاستیک .

2- ذوب مواد پلاستیکی

در این مرحله، مواد پلاستیکی که به صورت جامد و دانهها به دست میآیند، تحت تأثیر دما و فشار مناسب به حالت مذاب تبدیل میشوند (در اصطلاح آباندازی می شود) تا بتوانند جریان یکنواختی به سمت قالب و داخل قالبها داشته باشند. ذوب موفق زمانی حاصل میشود که جریان مذاب همدما و همچگال باشد.

اهمیت مرحله ذوب

ذوب مواد پلاستیکی اهمیت بسیاری در فرآیند قالبسازی پلاستیک دارد. انجام دقیق این مرحله به دماهای مناسب باعث حصول بر خواص و خصوصیات مطلوب در قطعات تولیدی میشود. همچنین، دماهای نامناسب میتواند منجر به تغییرات ناخواسته در خواص مواد پلاستیکی شود.

مراحل ذوب مواد پلاستیکی

انتخاب دما و توالی حرارتی (پروفایل دمایی چندناحیهای ): دمای مناسب برای ذوب مواد پلاستیکی باید به شکلی انتخاب شود که خواص ماده اولیه حفظ شود. انتخاب دمای مناسب بسته به نوع مواد پلاستیکی و خواص مورد نیاز قطعات تولیدی متفاوت خواهد بود. افزایش زیاد دما ممکن است باعث تجزیه حرارتی شود.

انتخاب دما و توالی حرارتی (پروفایل دمایی چندناحیهای ): دمای مناسب برای ذوب مواد پلاستیکی باید به شکلی انتخاب شود که خواص ماده اولیه حفظ شود. انتخاب دمای مناسب بسته به نوع مواد پلاستیکی و خواص مورد نیاز قطعات تولیدی متفاوت خواهد بود. افزایش زیاد دما ممکن است باعث تجزیه حرارتی شود.

در کارخانههای صنعتی، پروفایل دمایی چندناحیهای برای مارپیچ (Screw) تعریف میشود تا از تجزیه حرارتی جلوگیری شود.

کنترل یکنواختی مذاب: دمای ذوب باید به گونه ای باشد که مواد به طور کامل و یکنواخت ذوب شوند. استفاده از محرکها یا طراحی مناسب لولههای تغذیه برای جلوگیری از لایهبندی مذاب

ماشینآلات ذوب: برای انجام عملیات ذوب مواد پلاستیکی از ماشینآلات خاصی مانند ماشینهای تزریق پلاستیکی یا اکسترودرها استفاده میشود. این ماشینآلات با استفاده از دماهای مشخص، مواد پلاستیکی را به حالت مذاب تبدیل میکنند.

کنترل گرانروی (Viscosity) از طریق سنجش گشتاور موتور مارپیچ انجام میشود؛ دادهای که در قالب «چرخه دیجیتال» به سیستم کنترل تزریق منتقل میگردد.

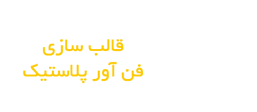

3- تزریق مواد پلاستیک به قالب

3- تزریق مواد پلاستیک به قالب

در این مرحله، مواد پلاستیکی که به حالت مذاب تبدیل شدهاند، با استفاده از ماشینهای تزریق پلاستیکی به دقت و با فشار مناسب به کمک اسپروها به داخل قالبهای تزریق میشوند تا قطعات پلاستیکی نهایی تولید شوند. مرحله ساخت قالب را می توانید در مقاله لینک شده مشاهده فرمایید.

مراحل تزریق مواد پلاستیکی

-

تنظیم ماشینآلات:

در این مرحله، ماشین تزریق پلاستیک به شکلی دقیق و با استفاده از پارامترهای مختلف به منظور تزریق مواد پلاستیکی به داخل قالبها تنظیم میشوند. تنظیمات نادرست میتواند منجر به خرابیها، کیفیت پایین قطعات و نقصهای تولیدی شود. مراحل زیر در داخل ماشین تنظیم می شود:

A- تنظیم فشار تزریق: سه فشار در ماشین های تزریق تنظیم می شود: پیشفشار (Boost): برای جبران تراکم اولیه مواد. – فشار اصلی (Injection Pressure): برای پر کردن کامل قالب. فشار نگهدارنده (Holding): برای جلوگیری از انقباض و حفره.

در ماشینهای نسل جدید، این سه فاز با الگوریتمهای مبتنی بر کنترل تطبیقی (Adaptive Control) تنظیم میشوند تا نوسانات دما و ویسکوزیته مواد جبران شود.

B- تنظیم سرعت تزریق: این مرحله نیز باید به شکلی تنظیم شود که جریان مواد به داخل قالبها به طور یکنواخت انجام شود و قطعات با خواص یکسان تولید شوند. اگر خیلی سریع باشد، امکان ایجاد انقباض، جریان متلاطم و لایهبندی وجود دارد؛ اگر خیلی کند باشد، پرشدگی ناقص ممکن است رخ دهد.

C- محاسبه زمان پر کردن قالب: : . تنظیم زمان تزریق به شکلی انجام میشود که مواد به دقت و بهینه به داخل قالبها تزریق شوند، بدون ایجاد خطوط ولکانیکی یا افت فشار. (مطالعه بیشتر در مقاله:اهمیت زمان تزریق پلاستیک)

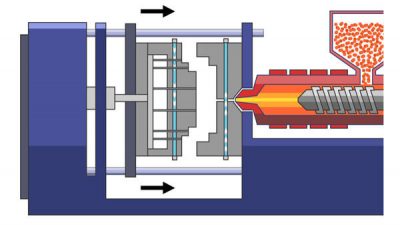

۴. نگهداشت فشار / فاز پسفشاری – حفظ ساختار مولکولی قطعه

پس از پر شدن قالب، فشار نگهدارنده اعمال میشود تا مواد منبسط نشده، خلأها یا مناطق کمچگال جبران شوند. این فاز یکی از تأثیرگذارترین بخشها بر استحکام مکانیکی و یکنواختی چگالی قطعه است.

- این فاز، جمعشدگی قطعه را کنترل میکند.

- طول زمان نگهدارنده فشار به میزان ضخامت قطعه و نوع پلیمر پلاستیک بستگی دارد. برای مثال، پلیکربنات به نگهداشت طولانیتری نسبت به پلیاتیلن نیاز دارد

- در برخی قطعات، فاز دوم تزریق ضعیف انجام شده و سپس فشار نگهدارنده وارد میشود (حالت دو فازی).

- در سیستمهای هوشمند، فشار نگهداشت با استفاده از سنسورهای فشار درون قالب (Cavity Pressure Sensors) پایش میشود تا در هر سیکل تولید، انحراف کمتر از ۲٪ باشد.

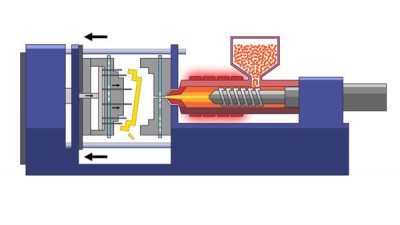

۵. خنککردن و تثبیت شکل : مرحلهای با بیشترین پتانسیل صرفهجویی انرژی

بیشتر زمان کل سیکل در این مرحله صرف میشود. خنکسازی نامناسب میتواند باعث اعوجاج، ترک سطحی و ناهماهنگی ابعادی شود. در این مرحله بهینهسازی دما و زمان اهمیت ویژه دارند

تکنیکها و پیشرفتهای نوین در خنکسازی

- کانالهای خنککننده تطبیقی (Conformal Cooling): این کانالها با شکل قطعه سازگار طراحی میشوند و توزیع دمای یکنواختتری ایجاد میکنند که منجر به کاهش زمان سیکل و بهبود کیفیت میشود. با استفاده از چاپ سهبعدی فلزی ایجاد میشود و کاهش زمان سیکل تا ۴۰٪ را به همراه دارد.

- خنکسازی با انتقال حرارت افزایشی: استفاده از سیالهای خنککننده پیشرفته یا سیستمهای خنککننده مبتنی بر جامدات/هسته حرارتی.

- سرمایهگذاری در شبیهسازی و بهینهسازی فرم خنککننده: ابزارها و نرم افزارهایی مانند Moldex3D یا Autodesk Moldflow برای پیشبینی توزیع دما در قالب به کار میروند.

- سیستمهای هوشمند کنترل دما (Smart Mold Cooling): با حسگرهای IoT دمای موضعی را در زمان واقعی تنظیم میکنند.

- تحلیل CFD چندفازی: برای طراحی مسیرهای خنککننده با کمترین افت حرارتی استفاده میشود.

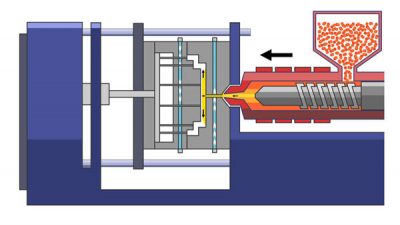

۶. باز شدن قالب و خارج کردن قطعات: مرحلهای که دقت نهایی را تعیین میکند

پس از تثبیت شکل در قالب، قالب باز میشود و قطعه نهایی از آن خارج میگردد. در این مرحله کنترل حرکت پرانها و دمای قطعه اهمیت دارد.

- روش خروج ممکن است شامل پرانها، هوا یا لرزش کنترلشده باشد.

- دقت در طراحی مکانیزم خروج اهمیت دارد تا قطعه آسیب نبیند یا سطح آن خراش نداشته باشد.

- استفاده از پرانهای نرم (Soft Ejectors) برای قطعات ظریف پزشکی.

- بهرهگیری از سیستم وکیوم در قالبهای دقیق جهت جلوگیری از چسبندگی قطعه.

- در قالبهای خودکار، الگوریتم کنترل بازشدگی (Opening Profile Control) حرکت قالب را بر اساس دمای لحظهای تنظیم میکند تا تنشهای داخلی کاهش یابد.

روندها و نوآوریهای روز صنعت تزریق پلاستیک (۲۰۲۴–۲۰۲۵)

1- هوشمندسازی، هوش مصنوعی

روندی که طی چند سال اخیر شدت گرفته است: استفاده از حسگرها، تحلیل داده، و کنترل حلقه بسته در ماشینهای تزریق و قالب موجب کاهش خطا و افزایش کیفیت میشود . یک مطالعه جدید از کاربرد یادگیری تقویتی (DRL) برای بهینهسازی پارامترهای تزریق در زمان واقعی خبر میدهد.

۲. بهینهسازی کانالهای خنککننده

کانالهای خنک کن تطبیقی (Conformal Cooling) اکنون یکی از فناوریهای استاندارد در قالبسازی پیشرفته است، به ویژه در قطعات پیچیده و با ضخامت متفاوت. مطالعات اخیر به بررسی ترکیب مدلسازی چندهدفه و بهینهسازی هوشمند برای طراحی این کانالها پرداختهاند.

۳. میکرو تزریق (Micro Injection Molding)

با رشد صنایع پزشکی، الکترونیک مینیاتوری و تجهیزات پوششی، توانایی تولید قطعات بسیار کوچک (چند میکرون تا چند میلیمتر) اهمیت یافته است.

۴. مواد سبز، پلاستیکهای بازیافتی و طراحی الهامگرفته از طبیعت

استفاده از مواد تجدیدپذیر، پلیمریهای ترکیبی، و طراحیهایی که تغییر خواص مواد را کاهش میدهند، در حال افزایش است. مثلاً طراحیهایی که نوسان خواص مواد بازیافتی را کاهش میدهند.

۵. تولید بر اساس تقاضا و خدمات تولید انعطافپذیر

در پاسخ به نیاز به تولید کوچکمقیاس و سریع، پلتفرمهای خدمات تزریق مبتنی بر سفارش (on-demand) ظهور کردهاند.

۶. بهبود طراحی نقاط تزریق و مسیرهای تغذیه

الگوریتمهای هوشمند جدید برای تعیین نقطهٔ تزریق و مسیر تغذیه به شکل بهتری در شبیهسازی دیجیتال (Digital Twin) بهره گرفته میشوند.

۷. بازار رو به رشد

طبق گزارشها، ارزش بازار قطعات تزریقشده پلاستیکی در سال ۲۰۲۴ حدود ۳۳۰.۷۳ میلیارد دلار است و پیشبینی میشود تا ۲۰۲۹ به ۴۲۷ میلیارد دلار برسد، با نرخ رشد سالانه ~۵.۶٪. – همچنین بازار ماشینآلات تزریق پلاستیک نیز در حال رشد است (پیشبینی رشد سالانه ~۴.۸۳٪ بین ۲۰۲۵ تا ۲۰۳۴).

در آخر

در شرکت قالب سازی فن آورپلاستیک، تزریق مواد پلاستیکی اهمیت چشمگیری در فرآیند قالب سازی دارد. با انجام دقیق و بهینه این مرحله، میتوان از کیفیت بالا، دقت ابعاد، کاهش هزینهها و افزایش بهرهوری در فرآیند تولید بهرهبرد.

سوالات متداول درباره تزریق پلاستیک

1- چرا زمان خنککاری مهمتر از زمان تزریق است؟زیرا خنککاری بیشترین سهم را در طول چرخه تولید دارد. اگر خنککاری بهینه نباشد، قطعه دچار تابخوردگی یا ترک میشود.

2- چه موادی بیشترین کاربرد را در تزریق پلاستیک دارند؟پلیپروپیلن، پلیاتیلن، ABS و پلیکربنات از پرمصرفترین مواد در این فرآیند هستند.

3- تفاوت تزریق سنتی و میکروتزریق چیست؟در میکروتزریق، قطعات بسیار کوچک با دقت بالا تولید میشوند و ماشینآلات خاصی نیاز دارد، در حالیکه تزریق سنتی برای قطعات بزرگتر مناسب است.

4- عیوب رایج در تزریق پلاستیک کداماند؟حبابهای هوا، سوختگی سطح، پر نشدن کامل قالب و تغییر رنگ از مشکلات رایج هستند.

5- چگونه میتوان کیفیت قطعه تزریقی را افزایش داد؟با انتخاب مواد اولیه مرغوب، طراحی مناسب قالب و کنترل دقیق دما و فشار میتوان کیفیت را بهبود داد.