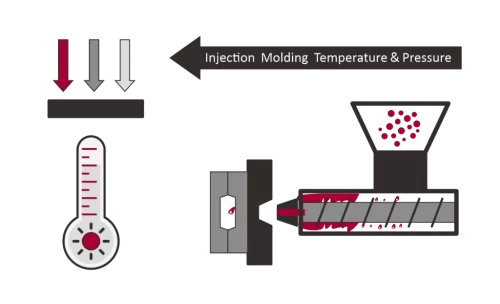

زمان تزریق پلاستیک در قالب از اهمیت بالایی برخوردار است زیرا مستقیماً بر کیفیت نهایی محصول تأثیر میگذارد. تنظیم پارامترهای تزریق پلاستیک عموماً به پنج شرط اصلی بستگی دارد: دما، فشار، سرعت، زمان و اندازهگیری. در فرآیند تزریق پلاستیک، زمان تزریق به مراحل مختلفی از جمله ذوب شدن، ترکیب با رنگها و سایرتزریف افزودنیها، و خنک شدن و سخت شدن پلاستیک در داخل قالب مرتبط است.

زمان تزریق پلاستیک در قالب از اهمیت بالایی برخوردار است زیرا مستقیماً بر کیفیت نهایی محصول تأثیر میگذارد. تنظیم پارامترهای تزریق پلاستیک عموماً به پنج شرط اصلی بستگی دارد: دما، فشار، سرعت، زمان و اندازهگیری. در فرآیند تزریق پلاستیک، زمان تزریق به مراحل مختلفی از جمله ذوب شدن، ترکیب با رنگها و سایرتزریف افزودنیها، و خنک شدن و سخت شدن پلاستیک در داخل قالب مرتبط است.

علاوه بر ذوب شدن، زمان تزریق نیز در فرآیند مخلوط کردن پلاستیک با رنگها و سایر افزودنیها نقش مهمی دارد. برای دستیابی به رنگ و خواص مورد نظر، میزان زمان تزریق باید بهطور دقیق تنظیم شود. زمان ناکافی میتواند منجر به ترکها و عدم یکنواختی رنگ در محصول شود، در حالی که زمان بیش از حد طولانی ممکن است باعث افزایش هزینهها و کاهش بهره وری شود.

علاوه بر ذوب شدن، زمان تزریق نیز در فرآیند مخلوط کردن پلاستیک با رنگها و سایر افزودنیها نقش مهمی دارد. برای دستیابی به رنگ و خواص مورد نظر، میزان زمان تزریق باید بهطور دقیق تنظیم شود. زمان ناکافی میتواند منجر به ترکها و عدم یکنواختی رنگ در محصول شود، در حالی که زمان بیش از حد طولانی ممکن است باعث افزایش هزینهها و کاهش بهره وری شود.

همچنین، زمان تزریق تأثیر قابل توجهی بر روی خنک شدن و سخت شدن پلاستیک در داخل قالب دارد. زمان مناسب تزریق باید بهگونهای باشد که پلاستیک در داخل قالب بهطور یکنواخت خنک و سخت شود. زمان تزریق ناکافی ممکن است باعث شکستن قطعه در فرآیند جدا شدن از قالب شود و زمان بیش از حد طولانی نیز میتواند باعث افزایش زمان تولید و کاهش بهره وری شود.

اهمیت بهینهسازی زمان تزریق پلاستیک

اگر زمان تزریق خیلی کوتاه باشد، ممکن است پلاستیک به طور ناهمگن در قالب پخش نشود و این موضوع میتواند منجر به تولید قطعات با کیفیت پایین یا دارای نقص شود. از طرف دیگر، اگر زمان تزریق بیش از حد طولانی باشد، ممکن است باعث افزایش هزینههای تولید و کاهش بهرهوری شود.

با بهرهبرداری از زمان تزریق بهینه، میتوان هزینههای تولید را کاهش داد و بهرهوری را افزایش داد. همچنین، با تنظیم زمان تزریق بهینه، ممکن است نیاز به عملیات پسپردازشی مثل سنگزنی و تمیزکاری را کاهش داده و زمان و هزینههای مربوط به این مراحل را کاهش دهید.

به طور کلی، بهینهسازی زمان تزریق پلاستیک میتواند به شکل زیر موارد مهمی را بهبود بخشد:

کاهش عیوب و نقصها: با تنظیم زمان تزریق بهینه، میتوانید عیوب سطحی مانند خطوط ترک، نشتی و تغییر شکل ناخواسته را کاهش داده و کیفیت نهایی قطعه را بهبود بخشید.

افزایش دقت ابعادی: زمان تزریق نامناسب میتواند منجر به تغییر ابعاد قطعه پلاستیکی شود. با تنظیم زمان تزریق بهینه، میتوانید دقت ابعادی قطعه را افزایش داده و تطابق آن با استانداردها و نیازهای مشتری را بهبود بخشید.

کاهش زمان خنک شدن: با تنظیم زمان تزریق مناسب، میتوانید زمان خنک شدن قطعه را کاهش داده و زمان تولید را بهبود بخشید. این موضوع میتواند بهبود بهرهوری و کاهش هزینههای تولید را به همراه داشته باشد.

بهینهسازی جریان پلاستیک: زمان تزریق مناسب میتواند به بهبود جریان پلاستیک در قالب کمک کند. با جریان بهتر، میتوانید کیفیت سطحی قطعه را افزایش داده و مشکلاتی مانند خطوط خوردگی و نقاط ضعف را کاهش دهید.

بنابراین، بهینهسازی زمان تزریق پلاستیک میتواند بهبودهای قابل توجهی در کیفیت، بهرهوری و هزینه تولید به همراه داشته باشد.

عوامل مؤثر در تعیین زمان تزریق پلاستیک

در تعیین زمان تزریق پلاستیک، عوامل زیر میتوانند تأثیرگذار باشند:

نوع مواد پلاستیکی: مواد پلاستیکی مختلف نیاز به زمانهای تزریق متفاوتی دارند. خواص مکانیکی و رئولوژیکی مواد پلاستیکی تفاوتهایی دارند، بنابراین تعیین زمان مناسب باید با توجه به نوع مواد مورد استفاده صورت گیرد.

دمای قالب: دمای قالب در فرآیند تزریق نقش بسیار مهمی دارد. دمای قالب باید به دقت کنترل شود تا اطمینان حاصل شود که پلاستیک به طور یکنواخت در قالب پخش شده و به خوبی سخت میشود. از طرفی دیگر دمای بیش از حد پایین میتواند منجر به سرد شدن زودهنگام پلاستیک شده و قطعه ناقصی را تولید کند. از طرف دیگر، دمای قالب بیش از حد بالا ممکن است زمان سرد شدن و سخت شدن پلاستیک را طولانیتر کند و زمان تزریق را افزایش دهد.

دمای قالب: دمای قالب در فرآیند تزریق نقش بسیار مهمی دارد. دمای قالب باید به دقت کنترل شود تا اطمینان حاصل شود که پلاستیک به طور یکنواخت در قالب پخش شده و به خوبی سخت میشود. از طرفی دیگر دمای بیش از حد پایین میتواند منجر به سرد شدن زودهنگام پلاستیک شده و قطعه ناقصی را تولید کند. از طرف دیگر، دمای قالب بیش از حد بالا ممکن است زمان سرد شدن و سخت شدن پلاستیک را طولانیتر کند و زمان تزریق را افزایش دهد.

تنظیم دما و فشار: دما و فشار مناسب در فرآیند تزریق نیز بسیار مهم هستند. تنظیم صحیح فشار و دما در مراحل تزریق بهبود جریان و توزیع مواد در قالب را تضمین میکند و در نتیجه به کیفیت و کارایی محصولات کمک میکند. فشار بیش از حد ممکن است باعث بروز مشکلاتی مانند حبابها یا خراشهای سطحی شود. همچنین، دمای مناسب برای ذوب و تزریق پلاستیک باید تنظیم شود.

طراحی قالب:

طراحی قالب نیز تأثیرگذار بر زمان تزریق است. یک قالب مناسب و بهینه میتواند فرآیند تزریق را بهبود بخشیده و زمان تزریق را کاهش دهد. طراحی مناسب قالب باید به جریان پلاستیک درون قالب کمک کند و مشکلاتی مانند خنک شدن نامتوازن، حبابزدایی نامناسب و زمان خنک شدن طولانی را جلوگیری کند.

در نهایت، برای تعیین زمان تزریق پلاستیک، باید به همهی این عوامل توجه کرده و با هماهنگی مناسب بین آنها، زمان مناسب را تعیین کرد. همچنین، تجربه واطلاعاتی درباره زمان و تنظیمات مربوطه که در تولید قطعات پلاستیکی استفاده میشود، میتواند از تکنسینها و متخصصان تزریق پلاستیک در صنعت مشاوره گرفته شود. آنها با توجه به نوع مواد پلاستیکی، طراحی قالب، تنظیمات دما و فشار، و سایر عوامل مرتبط، میتوانند زمان تزریق مناسب را برای هر فرآیند تزریق مشخص کنند.

استراتژیهای بهینهسازی زمان تزریق پلاستیک

استراتژیهای بهینهسازی زمان تزریق پلاستیک میتوانند بهبود کیفیت و کارایی فرآیند تولید را بهبود بخشند. در زیر به برخی از این استراتژیها اشاره میکنم:

استفاده از نرمافزارهای مدلسازی: استفاده از نرمافزارهای مدلسازی میتواند به مهندسان کمک کند تا زمان تزریق را بهینهسازی کرده و ضایعات را کاهش دهند. این نرمافزارها به مهندسان امکان میدهند تا شبیهسازیهای دقیقی از فرآیند تزریق پلاستیک انجام دهند. با تجزیه و تحلیل مدلهای شبیهسازی، مهندسان میتوانند بهینهسازیهای لازم را در فرآیند تزریق اعمال کنند و زمان تزریق را به حداقل برسانند.

تنظیمات دقیق در دستگاههای تزریق: تنظیمات دقیق دما، فشار و سرعت در دستگاههای تزریق میتواند به بهبود کیفیت محصولات و کاهش ضایعات کمک کند. با تنظیم دقیق این پارامترها، مهندسان میتوانند فرآیند تزریق را بهینهتر کنند و زمان لازم برای تولید هر قطعه را کاهش دهند. به عنوان مثال، تنظیم دمای مناسب مواد پلاستیکی و فشار مناسب برای تزریق، میتواند به توزیع یکنواخت مواد در قالب کمک کرده و بهبود کیفیت سطح و ساختار داخلی محصولات را ایجاد کند.

تنظیمات دقیق در دستگاههای تزریق: تنظیمات دقیق دما، فشار و سرعت در دستگاههای تزریق میتواند به بهبود کیفیت محصولات و کاهش ضایعات کمک کند. با تنظیم دقیق این پارامترها، مهندسان میتوانند فرآیند تزریق را بهینهتر کنند و زمان لازم برای تولید هر قطعه را کاهش دهند. به عنوان مثال، تنظیم دمای مناسب مواد پلاستیکی و فشار مناسب برای تزریق، میتواند به توزیع یکنواخت مواد در قالب کمک کرده و بهبود کیفیت سطح و ساختار داخلی محصولات را ایجاد کند.

تحلیل و بهینهسازی فرآیند: با استفاده از روشهای تحلیل و بهینهسازی فرآیند، میتوان عوامل موثر بر زمان تزریق پلاستیک را شناسایی کرده و اقداماتی را برای بهبود آنها انجام داد. بررسی عواملی مانند دما، فشار، سرعت تزریق، زمان تاخیر و میزان پلاستیسیته مواد پلاستیکی میتواند به بهبود زمان تزریق کمک کند.

استفاده از مواد پلاستیکی مناسب:

انتخاب مواد پلاستیکی مناسب و تناسبی با فرآیند تزریق میتواند به بهبود زمان تزریق کمک کند. مواد با پلاستیسیته مناسب و زمان چسبندگی کوتاهتر میتوانند زمان تزریق را بهبود بخشند.

طراحی بهینه قالب: طراحی قالب بهینه میتواند تأثیر بزرگی بر زمان تزریق داشته باشد. استفاده از طراحیهای بهینه و ساخت قالب با کیفیت شامل جریانهای بهینه ماده، راهبردهای خنککننده مناسب و مسیرهای جریان بهینه میتواند زمان تزریق را بهبود بخشد.

طراحی بهینه قالب: طراحی قالب بهینه میتواند تأثیر بزرگی بر زمان تزریق داشته باشد. استفاده از طراحیهای بهینه و ساخت قالب با کیفیت شامل جریانهای بهینه ماده، راهبردهای خنککننده مناسب و مسیرهای جریان بهینه میتواند زمان تزریق را بهبود بخشد.

بهرهگیری از فناوریهای پیشرفته: استفاده از فناوریهای پیشرفته مانند سیستمهای تزریق دوگانه، روشهای سریعتر تزریق و کنترلهای هوشمند میتواند به کاهش زمان تزریق و بهبود کیفیت محصول کمک کند.

آزمایش و بهبود مداوم: برای بهینهسازی زمان تزریق، مهم است که آزمایشهای مکرری

پیشنهادات برای بهبود کارایی در زمان تزریق پلاستیک

آموزش کارکنان

آموزش کارکنان در استفاده از دستگاههای تزریق و بهینهسازی فرآیند میتواند به بهبود کارایی و کاهش خطاها کمک کند. وقتی کارکنان مجهز به دانش و تخصص لازم باشند، میتوانند با دقت بیشتری از دستگاهها استفاده کنند و به بهترین شرایط تزریق دست پیدا کنند. این بهبود در عملکرد کارکنان منجر به کاهش ضایعات و افزایش بهرهوری در فرآیند تولید خواهد شد.

استفاده از مواد اولیه با کیفیت

استفاده از مواد اولیه با کیفیت و استاندارد میتواند به تولید محصولات با کیفیت و دوام کمک کند. مواد با کیفیت بالا دارای ویژگیهای مکانیکی و فیزیکی مناسبی هستند که به کیفیت و کارایی محصولات نهایی ارتقا میبخشند. با انتخاب مواد با کیفیت، احتمال ایجاد خطاها و عیوب در محصولات کاهش مییابد و در نتیجه، محصولات با استانداردهای بالاتری تولید میشوند که این موضوع باعث افزایش رضایت مشتریان و کاهش هزینههای مربوط به بازگشت محصولات خراب میشود.

استفاده از مواد اولیه با کیفیت و استاندارد میتواند به تولید محصولات با کیفیت و دوام کمک کند. مواد با کیفیت بالا دارای ویژگیهای مکانیکی و فیزیکی مناسبی هستند که به کیفیت و کارایی محصولات نهایی ارتقا میبخشند. با انتخاب مواد با کیفیت، احتمال ایجاد خطاها و عیوب در محصولات کاهش مییابد و در نتیجه، محصولات با استانداردهای بالاتری تولید میشوند که این موضوع باعث افزایش رضایت مشتریان و کاهش هزینههای مربوط به بازگشت محصولات خراب میشود.

بهروزرسانی و تعمیر دستگاهها: بررسی و بهروزرسانی دورهای دستگاههای تزریق پلاستیک میتواند به کاهش خرابیها، افزایش دقت و بهرهوری دستگاهها کمک کند. همچنین، تعمیرات منظم و نگهداری صحیح دستگاهها میتواند از ایجاد خطاها و توقف تولید جلوگیری کند.

بهینهسازی فرآیند تزریق:

با بررسی و بهینهسازی فرآیند تزریق ، میتوان کارایی و کیفیت تولید را بهبود بخشید. مثلاً بهینهسازی پارامترهایی مانند دما، فشار و سرعت تزریق، زمان خنک شدن و میزان مواد اولیه میتواند به کاهش ضایعات و تولید محصولات با کیفیتتر کمک کند.

کنترل کیفیت: ایجاد سیستمی برای کنترل کیفیت در هر مرحله از فرآیند تزریق پلاستیک میتواند به بهبود کیفیت محصول نهایی کمک کند. از جمله اقدامات کنترل کیفیت میتوان به بررسی مواد اولیه قبل از استفاده، کنترل دما و فشار در دستگاه تزریق، بازبینی و تست محصولات نهایی قبل از عرضه به بازار اشاره کرد.

بهرهوری انرژی: استفاده بهینه از انرژی در فرآیند تزریق میتواند هزینهها را کاهش داده و بهبود کارایی را به همراه داشته باشد. برای مثال، استفاده از دستگاههای تزریق با راندمان بالا، بهینهسازی سیستمهای خنککننده و استفاده از مواد با انرژی کمتر میتواند به صرفهجویی در مصرف انرژی و کاهش هزینههای مربوط به انرژی منجر شود.

استفاده از فناوریهای نوین: ارتقاء فناوریهای مورد استفاده در تزریق پلاستیک، میتواند به بهبود کارایی و کیفیت کمک کند. برای مثال، استفاده از سیستمهای اتوماسیون و کنترلهای هوشمند، استفاده از روشهای پیشرفته تزریق مانند تزریق چندرنگ، استفاده از مواد پلاستیک نوین و قابل بازیافت و بهرهبرداری از فناوریهای سبز و پایدار میتواند به بهبود کارایی و کاهش تأثیرات منفی بر محیط زیست کمک کند.

مانیتورینگ و اندازهگیری:

نصب سیستمهای مانیتورینگ و اندازهگیری میتواند به کنترل و نظارت دقیقتر بر پارامترهای مختلف فرآیند تزریق کمک کند. این اطلاعات به کارشناسان امکان میدهد تا بهرهوری و کیفیت را بهبود بخشند، عیوب و اشکالات را شناسایی کنند و بهبودهای لازم را انجام دهند.

تحقیق و توسعه: سرمایهگذاری در تحقیق و توسعه به منظور بهبود فرآیند تزریق پلاستیک میتواند باعث ارتقای فناوریها، مواد و روشهای جدید شود. این تحقیقات میتوانند به کشف راهکارهای نوین، بهبود عملکرد و کاهش هزینهها کمک کنند.

ارتقاء ارتباطات و همکاری: ارتباط و همکاری فعال بین تیمهای مختلف مرتبط با فرآیند تزریق میتواند به بهبود کارایی و کیفیت کمک کند. مثلاً تعامل و هماهنگی بین بخشهای مهندسی، تولید، کنترل کیفیت و مدیریت میتواند اطمینان از اجرای بهینه فرآیند ریخته گری تزریقی را فراهم کند.