قالب سازی پی وی سی یکی از پرکاربردترن روشهای قالب سازی پلاستیک است که در آن ساخت قطعات پلاستیکی به کمک ماده اولیه پلیمری به نام پلی وینیل کلراید (PVC) انجام می شود.

قالب سازی پی وی سی یکی از پرکاربردترن روشهای قالب سازی پلاستیک است که در آن ساخت قطعات پلاستیکی به کمک ماده اولیه پلیمری به نام پلی وینیل کلراید (PVC) انجام می شود.

در بسیاری از صنایع، قالب سازی پی وی سی بخشی از فرآیند قالب سازی پلاستیک به روش قالب تزریق پلاستیک محسوب میشود و در این روش مواد پی وی سی در قالبهای مخصوص تزریق میشوند.

قالب سازی پی وی سی (PVC) در صنایع مختلف از لولهکشی و اتصالات تا محصولات خانگی، خودرو سازی، پزشکی و … استفاده میشود.

مزایای اقتصادی، مقاومت بالا و چندکاره بودن پیویسی باعث شده است این ماده به یکی از گزینههای محبوب در قالبسازی تبدیل شود. تهران بهعنوان یک شهر صنعتی، محل تمرکز بسیاری از صنایع است؛ به همین دلیل قالبسازی پیویسی در این شهر کاربرد گستردهای دارد. در این مقاله به بررسی خصوصیات PVC، روشهای قالبسازی، مراحل فرآیند، نکات ایمنی و زیستمحیطی، و همچنین وضعیت بازیافت این ماده خواهیم پرداخت.

پی وی سی چیست؟ خصوصیات و انواع گریدها

پی وی سی (Polyvinyl Chloride) یک پلیمر ترموپلاستیک پرکاربرد و همه کاره در صنعت پلاستیک است که به دلیل ویژگیهای منحصربهفرد خود مورد توجه قرار گرفته است. این نوع پلاستیک دارای مقاومت بالا در برابر: آب، مواد شیمیایی و حرارت است و بهعنوان یک جایگزین ارزانقیمت و سبک برای موادی مانند فلزات و چوب استفاده میشود.

پی وی سی در صنعت قالب سازی به عنوان یک مواد پایه استفاده میشود که به وسیله افزودنیها و رنگها میتوان آن را بهصورت مختلفی شخصیسازی کرد. این ماده به صورتهای مختلفی نظیر سفت یا انعطافپذیر در دسترس است که این ویژگیها از ترکیبات افزودنی مختلف در فرآیند تولید آن ناشی میشوند.

پی وی سی در صنعت قالب سازی به عنوان یک مواد پایه استفاده میشود که به وسیله افزودنیها و رنگها میتوان آن را بهصورت مختلفی شخصیسازی کرد. این ماده به صورتهای مختلفی نظیر سفت یا انعطافپذیر در دسترس است که این ویژگیها از ترکیبات افزودنی مختلف در فرآیند تولید آن ناشی میشوند.

آنچه که در صنعت قالب سازی استفاده می شود گرانول های پی وی سی با ابعاد 2 میلیمتری هستند که حالتی شفاف دارند. این ماده شفاف پس از اینکه در معرض هوا قرار می گیرد تغییر رنگ داده و متمایل به زرد می شود البته بدون تغییر در کیفیت.

این ماده در دو نوع کلی سخت (Rigid PVC) و نرم (Flexible PVC) تولید میشود. خواص مهم آن عبارتاند از

- مقاومت شیمیایی بالا

- مقاومت مکانیکی مناسب

- امکان افزودن نرمکنندهها و پایدارکنندهها

- قابلیت بازیافت

قالب سازی پلاستیک با مواد پی وی سی

قالب سازی پلاستیک با مواد پی وی سی یا “قالب سازی پی وی سی“ یک فرآیند تولیدی است که مواد پی وی سی در قالب های ویژه به شکل دلخواهی تبدیل میشوند. این فرآیند با گرمکردن دانههای پی وی سی آغاز و با تزریق یا فشردهسازی مواد به داخل قالب ادامه و با شکل گیری قطعه پایان می یابد. در ادامه این مراحل را به طور دقیق تر مورد بررسی قرار می دهیم.

قالب سازی پلاستیک با مواد پی وی سی یا “قالب سازی پی وی سی“ یک فرآیند تولیدی است که مواد پی وی سی در قالب های ویژه به شکل دلخواهی تبدیل میشوند. این فرآیند با گرمکردن دانههای پی وی سی آغاز و با تزریق یا فشردهسازی مواد به داخل قالب ادامه و با شکل گیری قطعه پایان می یابد. در ادامه این مراحل را به طور دقیق تر مورد بررسی قرار می دهیم.

اما قبل از آن باید یادآوری کنم که قالب سازی پلاستیک به روش های مختلفی انجام می شود، به همین ترتیب نیز قالب سازی با استفاده از مواد پی وی سی نیز به روش های مختلفی انجام می شود.

انواع روشهای قالبسازی پی وی سی

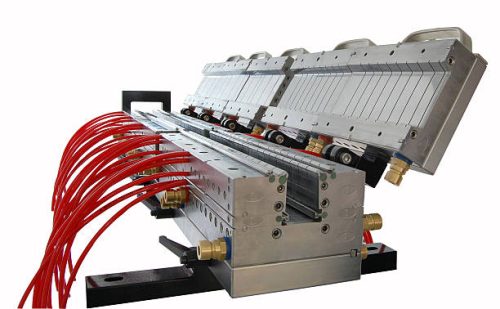

قالبسازی تزریقی پی وی سی

قالبسازی تزریقی یکی از شیوههای رایج قالبسازی پی وی سی است. پی وی سی ذوبشده به فشار بالا در داخل قالب تزریق میشود تا این اطمینان حاصل شود که PVC شکل قالب را بهخود میگیرد. آنچه که در این مقاله به آن پرداخت می شود قالب سازی پی وی سی به کمک قالب تزریق پلاستیک است. در ادامه مقاله مراحل ساخت قطعه به کمک این روش را بررسی می کنیم.

قالبسازی فشاری پی وی سی

در قالبسازی فشاری یا قالب گیری فشاری، ماده پی وی سی گرمشده در یک قالب باز قرار میگیرد و سپس قالب بسته میشود تا فشار متصل شود و پلاستیک بهشکل قالب برسد. این روش بیشتر برای تولید قطعات بزرگ یا با اشکال خاص استفاده میشود.

قالبسازی اکستروژن پی وی سی

قالبسازی اکستروژن یا اکسترودر (استرژن) برای تولید پیوسته محصولات نظیر لوله، کابل، پروفیل، گرانول سازی، تیوپها و شیتها استفاده میشود. ماده پی وی سی از طریق یک ماتریس بهشکل موردنظر فشرده میشود. در این روش ماده در دمای کنترلشده از قالب عبور کرده و سپس خنک میشود.

از دیگر روشهای قالبسازی پیویسی میتوان به پوششدهی دورانی (Rotational coating) برای تولید توپها و قطعات توخالی و همچنین غوطهوری (Dipping) برای تولید دستکشها و پوششهای پزشکی اشاره کرد.

مراحل فرآیند قالب سازی پی وی سی در تهران

فرآیند قالب سازی پی وی سی به روش تزریقی شامل چندین مرحله است که در زیر به هر مرحله این فرآیند می پردازیم:

طراحی قالب:

مرحله اول در هر یک از روش های قالبسازی پلاستیک، طراحی قالب است. در این مرحله، با توجه به نوع محصولی که قرار است تولید شود، قالبهای مختلف طراحی میشود. طراحی قالب بهگونهای دقیقباشد که تولید محصول با کیفیت و استحکام مناسب صورت گیرد.

انتخاب مواد اولیه:

پس از طراحی قالب، مرحله بعدی انتخاب مواد استفاده شده در قالبسازی میباشد. در این مرحله، مواد اولیه پی وی سی بهعنوان مادهای اصلی در نظر گرفته میشود و همچنین میتوان از افزودنیها برای افزایش خواص مکانیکی و ظاهری محصولات استفاده کرد. ماده اولیه ای که در این صنعت استفاده می شود گرانول و یا پودر به همراه روغن DOP است

آمادهسازی مواد اولیه:

گام اول در ساخت محصول پلاستیکی، آمادهسازی مواد پی وی سی است که به دانههای کوچک تبدیل میشوند و در داخل ماشین قالبگیری قرار میگیرند. در مرحله اول دمای محیط را در بازه 75 تا 90 درجه سانتی گراد بالا می برند تا رطوبت موجود در ماده اولیه از بین رود. به این مرحله اصطلاحا خشک کردن می گویند. خشکسازی گرانولها برای جلوگیری از حباب و نقص سطحی انجام می شود.

گرمکردن:

ماشین قالبگیری پلاستیک، مواد پی وی سی را به دمای مشخصی گرم میکند تا به حالت آبکاری برسند و آماده قالبگیری شوند. تنظیم دمای سیلندر، نازل و قالب در این مرحله است.

تزریق یا فشردهسازی:

دمای ذوب/مِلْت معمولاً ~160–200°C (بستگی به گرید)، دمای قالب ~20–60°C؛ فشار تزریق بسته به قطعه از ~35 تا 150 MPa (یا بازهٔ معادل بر حسب bar/psi) متغیر است. (زمان تزریق حدود 10 ثانیه).

اگر فرایند تزریق و تولید طولانی شود از PVC مذاب بخار هیدروژن کلرید (HCl) از خود ساطع می کند به باعث می شود محصول تولیدی و قطعات پلاستیکی تولید شده دارای لکه های زرد یا سیاه در سطح شوند. بخار هیدروژن کلرید (HCl) یکی از مضرات دیگرش کثیف کردن محفظه تولید است که همواره در قالب سازی پی وی سی باید تمیز شود.

در این مرحله باید مراقب بود تا به دلیل طولانی شدن فرآیند، بخار هیدروژن کلرید (HCl) آزاد نشود؛ چرا که این گاز باعث ایجاد لکههای زرد و سیاه روی محصول و کثیفی محفظه قالب میشود. برای جلوگیری از این مشکل معمولاً فشار تزریق بالا برده و دمای قالب تنظیم میشود.

هیدروژن کلرید (HCl) خورنده و سمی است و برای تجهیزات و کارکنان خطرناک محسوب میشود. برای مدیریت این خطرات:

- استفاده از سیستم تهویه صنعتی و اسکرابر الزامی است.

- کارکنان باید از تجهیزات حفاظت فردی (PPE) استفاده کنند.

- سنسورهای HCl و VOC میتوانند نشت احتمالی را پایش کنند.

- افزودنیهای پایدارکننده باید در فرمولاسیون بهکار گرفته شوند.

- رعایت مقررات بینالمللی مانند OSHA، EPA، و REACH ضروری است.

تنظیم ضخامت و فشار:

گرانروی پی وی سی به طور کلی پایین است و در محفظه تزریق دیواره محصول تولید را در حدود 1.5 میلیمتر در نظر می گیرند. این ضخامت بسته به فشار و دمای محفظه متغیر است اما بهترین حالت زمانی است که در دمای پایین و فشار بالا حفره محفظه در کوتاه ترین زمان پر شود. فشار تزریقی در این تولید را از 150 پاسگال شروع می کنند و طی فرایند تولید در 100 پاسگال نگه می دارند.

نکته آخر در این فرایند سرعت تزریق و زمان تزریق است، زیرا برای جلوگیری از تجزیه مواد باید از سرعت تزریق مناسبی استفاده کرد. در آخر پس از پر شدن محفظه از مواد مذاب، باید صبر کرد تا این مواد سرد شده و خود را بگیرند. پس از سرد شدن محفظه باز شده، و محصول تولید شده خارج می شود.

خنککردن :

پس از ورود مواد به داخل قالب، آنها شروع به خنکشدن میکنند و شکل قالب را به خود میگیرند.

خارج کردن محصول:

پس از اتمام فرآیند خنککردن، محصول پلاستیکی قالبگرفته از داخل قالب خارج میشود و آمادهی مرحله بعدی میشود.

تکمیل و کنترل کیفیت:

مرحله نهایی شامل تکمیل محصول و انجام بازرسی کیفیت دقیق است تا محصول با مشخصات تعیین شده تولید شود.

بستهبندی:

در انتها، محصولات با استفاده از تجهیزات مخصوص بستهبندی و آماده ورود به بازار میشوند. این مرحله نیز از اهمیت بسیاری برخوردار است زیرا در کیفیت نهایی محصول نقش بسزایی دارد.

مزیت استفاده از پی وی سی در قالب سازی پلاستیک

این ماده پلیمری در صنعت کاربرد فراوان دارد و مزیت های این ماده به سرعت آن را در تولیدات صنعتی و قالبسازی گسترش داده است. از جمله این مزیت ها می توان به :

• مقرونبهصرفه بودن: نسبت به فلز و چوب هزینه تولید پایینتری دارد.

• چندکاره بودن: امکان ساخت قطعات پلاستیکی با اشکال پیچیده.

• مقاومت بالا: در برابر ضربه، مواد شیمیایی و شرایط آبوهوایی.

• قابلیت بازیافت: کمک به حفظ محیطزیست.

• عایق برقی: مناسب برای صنایع الکتریکی.

• سرعت تولید بالا و وزن سبک. محصولات تولیدی بهراحتی حمل و نقل شده و در نتیجه هزینههای مربوط به حمل و نقل نیز کاهش یابد.

معایب استفاده از پی وی سی در صنعت قالب سازی

قالب سازی پی وی سی همانند هر فرآیند تولیدی دیگری، معایب و چالشهای خود را دارد که برخی از آن ها عبارتند از:

حساسیت به دما: اگر در این فرایند دما به درستی کنترل نشود، ممکن است محصولات نهایی با عیوب و نقصهایی تولید شوند. به همین دلیل است که تجربه در فرایند قالب سازی بسیار اهمیت دارد. انتخاب یک شرکت قالب سازی حرفه ای مانند قالب سازی فن آور پلاستیک در این فرایند می تواند حیاتی باشد.

حساسیت به دما: اگر در این فرایند دما به درستی کنترل نشود، ممکن است محصولات نهایی با عیوب و نقصهایی تولید شوند. به همین دلیل است که تجربه در فرایند قالب سازی بسیار اهمیت دارد. انتخاب یک شرکت قالب سازی حرفه ای مانند قالب سازی فن آور پلاستیک در این فرایند می تواند حیاتی باشد.

انقباض و انبساط: تغییر ابعاد در مرحله خنکسازی ممکن است کیفیت محصول را کاهش دهد.

اندازه محدود قالب: تولید قطعات کوچک یا پیچیده دشوارتر است.

زمانبر بودن: برخی محصولات نیازمند چندین مرحله قالبگیری هستند.

هزینه تجهیزات: دستگاهها و قالبهای موردنیاز پیچیده و پرهزینهاند.

محدودیت طراحی: قطعات بسیار دقیق همیشه بهطور کامل قابل تولید نیستند.

پسماندها: مدیریت و بازیافت ضایعات برای جلوگیری از آسیب به محیطزیست ضروری است.

بازیافت و پایداری PVC

پیویسی بهطور کلی قابلیت بازیافت دارد، اما وجود افزودنیهای شیمیایی و ناخالصیها میتواند کیفیت محصول بازیافتی را کاهش دهد. به طور معمول دو روش برای بازیافت این ماده مورد استفاده قرار میگیرد:

- بازیافت مکانیکی: شامل خرد کردن، شستوشو و ذوب دوباره پیویسی است. در این روش کیفیت محصول ممکن است نسبت به ماده اولیه کاهش یابد.

- بازیافت شیمیایی: طی این فرآیند، پیویسی به مولکولهای اصلی خود تجزیه شده و امکان تولید مواد اولیه جدید فراهم میشود. با این حال، استفاده صنعتی از این روش همچنان با محدودیتها و هزینههای بالا همراه است.

در ایران و بهویژه در تهران، سیستمهای جمعآوری و بازیافت پیویسی در حال توسعه هستند و انتظار میرود با گسترش فناوری و افزایش آگاهی، روند بازیافت این ماده بهبود یابد.

کاربردهای قالب سازی پلاستیک با مواد پی وی سی در تهران

قالب سازی پلاستیک با مواد پی وی سی به دلیل ویژگیهای شگفتانگیزی که دارد در صنایع مختلف استفاده میشود. برخی از کاربردهای رایج عبارتند از:

صنعت ساختمان: برای تولید لولهها، اتصالات، پروفیلهای پنجره و سایر مواد ساختمانی استفاده میشود.

صنعت ساختمان: برای تولید لولهها، اتصالات، پروفیلهای پنجره و سایر مواد ساختمانی استفاده میشود.

خودروسازی: ساخت بخشهای داخلی خودرو، پنلهای درب، پنلهای جلوی خودرو، روکش صندلیها و قطعات الکتریکی

الکترونیک: عایقگذاری کابلها، اتصالدهندهها و بدنههای الکترونیکی

بستهبندی: تولید بطریها، ظروف و مواد بستهبندی مورد استفاده قرار میگیرد.

پزشکی: به دلیل خواص ضدعفونی کننده و مقاومت شیمیایی، پی وی سی در تولید وسایل پزشکی، لولهها و ظروف استفاده میشود.

قیمت ساخت قالب پی وی سی در تهران چگونه محاسبه می شود؟

هزینه ساخت قالب پی وی سی در تهران به عوامل مختلفی بستگی دارد و معمولاً بر اساس جزئیات فنی و نوع محصول تعیین میشود. برخی از مهمترین مواردی که در محاسبه هزینه نقش دارند عبارتاند از:

- هزینه تولید قالب فلزی: شامل ساخت قالب با روشهایی مانند ریختهگری یا ماشینکاری CNC.

- دستمزد ساخت قالب: نیروی انسانی متخصص و تجربه تیم سازنده در قیمت تأثیرگذار است.

- هزینه مواد اولیه: شامل گرانول یا پودر PVC و افزودنیهایی مانند نرمکنندهها و پایدارکنندهها.

- هزینه فرآیند تزریق: زمان، انرژی و تجهیزات مورد استفاده در قالبگیری.

- سایر هزینهها: ابزارآلات، روغنها و روانکنندههای صنعتی.

برای برآورد دقیقتر قیمت، لازم است جزئیات طراحی محصول، ابعاد قالب و تیراژ تولید مشخص شود. در تهران، شرکتهای مختلفی این خدمات را ارائه میدهند و انتخاب تأمینکننده معتبر نقش مهمی در کیفیت و هزینه نهایی دارد. برای دریافت برآورد دقیقتر میتوانید با واحد فروش فن آور پلاستیک 09120912738 تماس بگیرید.

سوالات متداول راجع به ساخت قالب پی وی سی

- قالبسازی پی وی سی چیست و چه تفاوتی با قالبسازی پلاستیک دارد؟

توضیح بده که قالبسازی پی وی سی زیرمجموعهای از قالبسازی پلاستیک است که در آن از ماده PVC برای تولید قطعات استفاده میشود. - برای ساخت قالب پی وی سی از چه روشهایی استفاده میشود؟

پاسخ بده که متداولترین روش، قالبسازی به روش تزریق پلاستیک است؛ اما روشهای فشاری و اکستروژن هم کاربرد دارند. - قیمت ساخت قالب پی وی سی به چه عواملی بستگی دارد؟

توضیح بده که عوامل اصلی شامل ابعاد و پیچیدگی قالب، نوع گرید پی وی سی، تیراژ تولید و نوع دستگاه تزریق هستند. - آیا قالبسازی پی وی سی در تهران مزیتی نسبت به سایر شهرها دارد؟

پاسخ بده که تهران به دلیل تمرکز کارگاههای قالبسازی، نیروی متخصص و تجهیزات صنعتی پیشرفته، هزینه و زمان تولید پایینتری دارد. - آیا پی وی سی قابلیت بازیافت دارد و در قالبسازی مجدد استفاده میشود؟

توضیح بده که بله، پی وی سی از مواد ترموپلاستیک است و قابلیت بازیافت دارد؛ اما کیفیت محصول بازیافتی بسته به افزودنیها و ترکیب مواد متفاوت است.