پلی استارین یکی از پرکاربردترین پلاستیکها در جهان است که به دلیل خواص فیزیکی شیمیایی و اقتصادی منحصر به فرد خود در صنایع مختلف استفاده میشود.

پلی استارین یکی از پرکاربردترین پلاستیکها در جهان است که به دلیل خواص فیزیکی شیمیایی و اقتصادی منحصر به فرد خود در صنایع مختلف استفاده میشود.

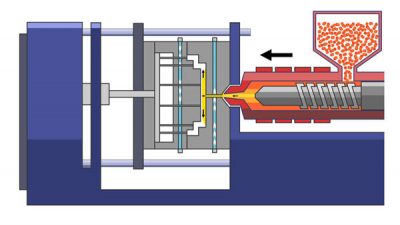

در میان روشهای تولید، قالب تزریق پلاستیک (Injection Molding) یکی از مهمترین و دقیقترین فرآیندها برای تبدیل پلیاستایرن به قطعات صنعتی و مصرفی است.

آیا تا به حال به این فکر کردهاید که مواد اولیه بسیاری از محصولات پلاستیکی روزمره از چه چیزی ساخته شدهاند؟ یکی از این مواد، پلی استارین است که به دلیل ویژگیهای منحصربهفرد خود جایگاه ویژهای در صنعت قالب تزریق پلاستیک پیدا کرده است. در این مقاله قصد داریم به بررسی کامل کاربرد این ماده در این حوزه بپردازیم.

مواد اولیه پلاستیکی مورد استفاده در قالب تزریق پلاستیک

مواد اولیه در قالب تزریق پلاستیک، بسیار متنوع هستند که هر کدام ویژگیها و کاربردهای خاص خود را دارند. برخی از مهمترین مواد مورد استفاده عبارتند از:

• پلیاتیلن (Polyethylene)

• پلیپروپیلن (Polypropylene)

• ABS (Acrylonitrile Butadiene Styrene)

• پلی استارین (Polystyrene)

پلی استارین چیست؟

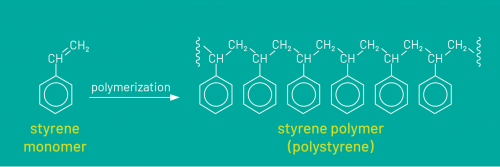

پلیاستایرن از پلیمریزاسیون مونومر استایرن (Styrene Monomer) تولید میشود. تاریخچه تولید پلی استایرن: این پلیمر برای اولین بار در دهه 1930 میلادی توسط شرکت IG Farben آلمان به صورت صنعتی عرضه شد و امروزه یکی از اصلیترین مواد اولیه در بستهبندی، لوازم خانگی، صنایع پزشکی و ساختمانی است.

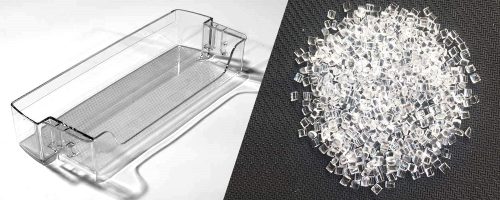

این ماده یک پلیمر ترموپلاستیک است. این ماده به دلیل خواص سبکی، شفافیت و شکلپذیری، یکی از محبوبترین مواد در صنایع مختلف به شمار میرود.

مشخصات فنی پلیاستایرن:

- دمای ذوب (Melt Temp): حدود 240°C

- دمای قالب توصیهشده: 40–80°C

- نرخ جمعشدگی (Shrinkage): 0.4% تا 0.7%

- دانسیته: حدود 1.05 g/cm³

- ویسکوزیته: نسبتاً بالا، نیازمند فشار تزریق بیشتر

📌 منبع: ASTM D1238 و Polymer Database

انواع پلی استارین در قالب تزریق پلاستیک

پلی استارین معمولی (GPPS)

پلی استارین معمولی (GPPS)

پلی استارین معمولی یا GPPS به دلیل شفافیت بالا، سطح صیقلی و فرآیندپذیری آسان، در کاربردهایی مانند تولید ظروف یکبار مصرف، بستهبندیهای شفاف و قطعات تزئینی استفاده میشود. با این حال، این نوع پلی استارین شکننده بوده و برای کاربردهایی که نیاز به مقاومت ضربهای دارند، مناسب نیست.

پلی استارین مقاوم (HIPS)

HIPS به لطف افزودن لاستیک به ترکیب آن، مقاومت بالاتری در برابر ضربه و فشار دارد. این ویژگی آن را برای تولید محصولاتی مانند قطعات لوازم خانگی، اسباببازیها و قطعات الکترونیکی ایدهآل میسازد. همچنین، این ماده امکان رنگپذیری بالایی داشته و گزینه مناسبی برای طراحیهای متنوع است.

پلی استارین فوم شده (EPS)

پلی استارین فوم شده بیشتر در ساخت عایقها و محصولات بستهبندی به کار میرود.

چرا پلی استارین برای قالب تزریق پلاستیک مناسب است؟

-

ویژگیهای فیزیکی و مکانیکی پلی استایرن

سبکی وزن و حمل و نقل آسان: یکی از سبکترین مواد پلاستیکی است که این ویژگی باعث کاهش هزینههای حملونقل و سهولت در استفاده میشود. به دلیل وزن کم، این ماده برای ساخت محصولات سبک و مقاوم بسیار کاربردی است.

مقاومت شیمیایی: مقاومت بالایی در برابر اسیدها و بازهای ضعیف دارد و به همین دلیل در صنایع مختلفی که نیاز به مواد مقاوم در برابر مواد شیمیایی است، استفاده میشود.

شکلپذیری بالا و فرایند پذیری بالا: یکی از مهمترین ویژگیهای پلی استایرن، قابلیت شکلپذیری بالا است. این ماده به راحتی میتواند در قالبهای مختلف تزریق شود و اشکال پیچیدهای ایجاد کند که برای طراحیهای خاص و صنعتی مناسب است.

عایق حرارتی و صوتی: به دلیل ساختار فیزیکی خاص خود، به عنوان یک عایق حرارتی و صوتی بسیار موثر عمل میکند. این ویژگی آن را به گزینهای مناسب برای صنایع ساختمانی و بستهبندی تبدیل کرده است.

فرآیندپذیری آسان: به راحتی در فرآیندهای تولید و قالبگیری مورد استفاده قرار میگیرد. این ویژگی باعث شده است که تولیدکنندگان بتوانند به سرعت و با هزینه کمتر محصولات متنوعی را با این ماده تولید کنند.

قیمت پایین و مقرونبهصرفه برای تولید انبوه: به دلیل هزینه کم و سرعت بالای تولید، انتخابی ایدهآل برای تولید انبوه است. کاهش هزینه ها در یک شرکت قالب سازی نکته ای مهم است.

زمان کوتاه تولید: فرآیند قالب تزریق پلاستیک با در مقایسه با مواد دیگر زمان کمتری میبرد.

قابلیت بازیافت (هر چند چالش برانگیز): قابلیت بازیافت دارد و میتواند به چرخه تولید بازگردد.

تنوع کاربردها: از ظروف بستهبندی گرفته تا قطعات صنعتی.

-

معایب استفاده از پلی استایرن

مقاومت محدود به حرارت: پلی استارین در برابر حرارتهای بالا مقاومت کمی دارد. (ناپایدار بالاتر از 90°C)

مقاومت محدود به حرارت: پلی استارین در برابر حرارتهای بالا مقاومت کمی دارد. (ناپایدار بالاتر از 90°C)

حساسیت به مواد شیمیایی خاص: برخی مواد شیمیایی میتوانند به ساختار پلی استارین آسیب برسانند. (بنزن، تولوئن)

شکنندگی (در نوع GPPS): مناسب برای کاربردهای مقاوم نیست.

عدم مقاومت در برابر اشعه ماورای بنفش: پلی استارین به راحتی در برابر نور خورشید تخریب میشود.

مسائل زیستمحیطی در بازیافت گسترده: بازیافت آن چالشهایی دارد و تجزیه آن در طبیعت زمانبر است.

نکات مهم در طراحی و ساخت قالب برای پلی استایرن

طراحی قالب برای پلی استارین یک فرآیند حیاتی است که تأثیر زیادی بر کیفیت نهایی محصول دارد. در ادامه به نکات مهمی که باید در طراحی و ساخت قالب در نظر گرفته شود، اشاره میکنیم:

دمای مناسب قالب

یکی از مهمترین عوامل در فرآیند قالب تزریق پلاستیک برای پلی استایرن، دمای قالب است. اگر دما به درستی تنظیم نشود، ممکن است نقصهایی مانند ترکخوردگی، تغییر شکل یا کیفیت پایین سطح محصول ایجاد شود.

- محدوده دمایی مناسب: دمای قالب باید بین 40–80°C برای جلوگیری از ترک و تابیدگی باشد.

- تنظیم دقیق دما: استفاده از سیستمهای کنترل دما برای تنظیم دقیق دمای قالب توصیه میشود.

- پرهیز از تغییرات دمایی شدید: تغییرات ناگهانی دما ممکن است باعث ایجاد تنشهای داخلی در محصول شود.

سرعت تزریق

سرعت تزریق یکی دیگر از عوامل کلیدی است که میتواند بر کیفیت محصول نهایی تأثیر بگذارد.

سرعت تزریق یکی دیگر از عوامل کلیدی است که میتواند بر کیفیت محصول نهایی تأثیر بگذارد.

- سرعت متوسط و کنترلشده: سرعت تزریق باید به گونهای باشد که ماده به طور یکنواخت وارد قالب شود.

- جلوگیری از حبابهای هوا: سرعت بیش از حد بالا ممکن است منجر به ایجاد حبابهای هوا یا نقصهای سطحی شود.

- تعادل در فشار: فشار تزریق باید به اندازهای باشد که مواد به تمامی نقاط قالب برسند، بدون اینکه باعث ایجاد ترک یا شکستگی شود.

ضخامت دیوارهها

ضخامت دیوارههای محصول نهایی نیز باید با دقت طراحی شود تا مشکلات قالب تزریق پلاستیک مانند تابخوردگی یا جمعشدگی به حداقل برسد.

- ضخامت یکنواخت: برای بهبود کیفیت، ضخامت دیوارهها باید در تمام نقاط محصول یکنواخت باشد.

- ضخامت پیشنهادی: معمولاً ضخامت بین 1.5 تا 3 میلیمتر برای پلی استارین توصیه میشود.

- کاهش نوسانات ضخامت: نوسانات در ضخامت میتواند منجر به مشکلاتی مانند تغییر شکل یا نقص در استحکام محصول شود.

سایر نکات طراحی و ساخت قالب

- شیب مناسب: شیب کافی در قالب برای جداسازی راحتتر محصول از قالب ضروری است.

- تهویه مناسب قالب: استفاده از سیستمهای تهویه برای خروج هوای اضافی و برای جلوگیری از خطوط جوش و هواگرفتگی الزامی است.

- سیستم خنککننده کارآمد: طراحی یک سیستم خنککننده کارآمد برای تسریع فرآیند سرد شدن و جلوگیری از تغییر شکل محصول اهمیت زیادی دارد و کاهش زمان سیکل تولید تا 30% را به همراه دارد.

- انتخاب مواد مناسب قالب: قالب باید از موادی ساخته شود که در برابر دمای بالا و فشارهای مکرر مقاوم باشند.

طراحی و ساخت قالب مناسب برای پلی استارین تضمین میکند که محصول نهایی با کیفیت بالا و کمترین نقص تولید شود. رعایت این نکات نه تنها بهرهوری فرآیند را افزایش میدهد بلکه در کاهش هزینهها و زمان تولید نیز مؤثر است.

تحولات جدید در صنعت پلیاستایرن (2024–2025)

در سالهای اخیر، روندهای مهمی در حوزه تولید و مصرف پلیاستایرن شکل گرفته که آینده این صنعت را تحت تأثیر قرار میدهند:

پلیاستایرن زیستپایه و زیستتخریبپذیر: تحقیقات متعددی در حال انجام است تا با افزودن ترکیبات طبیعی و زیستسازگار، امکان تولید پلیاستایرن با قابلیت تجزیهپذیری بیشتر فراهم شود. این نوآوریها میتوانند مشکلات زیستمحیطی مرتبط با پسماندهای پلاستیکی را کاهش دهند.

بازیافت شیمیایی (Chemical Recycling): روشهای نوین بازیافت شیمیایی قادرند پلیاستایرن استفادهشده را به مونومر استایرن بازگردانند. این فرآیند باعث میشود ماده اولیه دوباره وارد چرخه تولید شود و کیفیت آن مشابه مواد نو باقی بماند.

استانداردهای ایمنی غذایی: سازمانهایی مانند FDA در آمریکا و کمیسیون اروپا، استفاده از پلیاستایرن در بستهبندی مواد غذایی را تحت ضوابط سختگیرانهای تأیید کردهاند. این استانداردها اطمینان میدهند که پلیاستایرن در تماس با مواد غذایی بیخطر است.

کاربردهای پلی استارین در صنعت

صنعت بستهبندی

صنعت بستهبندی

این ماده در تولید ظروف بستهبندی مواد غذایی، فومهای محافظ و جعبههای حمل و نقل استفاده میشود.

ساخت قطعات لوازم خانگی و قطعات تزئینی

از پلی استارین برای تولید قطعات داخلی و خارجی لوازم خانگی مانند یخچالها استفاده میشود.

صنایع الکترونیک

در تولید قطعات عایق و محافظ تجهیزات الکترونیکی کاربرد دارد.

تجهیزات پزشکی

از پلی استارین برای تولید سرنگها، ظروف نگهداری نمونه و تجهیزات پزشکی یکبار مصرف استفاده میشود.

ساخت قطعات صنعتی

در صنایع خودروسازی و الکترونیک، از پلی استارین برای تولید قطعات سبک و دقیق استفاده میشود.

مقایسه پلی استارین با سایر مواد پلاستیکی در تزریق پلاستیک

تأثیرات زیستمحیطی پلی استارین و بازیافت آن

این ماده به دلیل تجزیهناپذیری طبیعی، یکی از مشکلات زیستمحیطی است. با این حال، روشهایی برای بازیافت آن وجود دارد:

- بازیافت مکانیکی: خرد کردن و ذوب مجدد پلی استایرن.

- بازیافت شیمیایی: تبدیل پلی استارین به مونومرهای اولیه برای تولید مواد جدید.

- استفاده مجدد: فومهای پلی استارین میتوانند به عنوان عایق در ساختوساز یا بستهبندی مجدد استفاده شوند.

با وجود این روشها، هزینه بالای بازیافت و محدودیت زیرساختهای مربوطه، موانع بزرگی برای بازیافت گسترده پلی استارین است.

جمعبندی

پلی استارین به دلیل ویژگیهای منحصر به فرد خود یکی از مهمترین مواد مورد استفاده در قالب تزریق پلاستیک است. این ماده به دلیل قیمت پایین، فرآیندپذیری آسان و کاربردهای متنوع در صنایع مختلف، جایگاه ویژهای در بازار پلاستیک دارد. با این حال، چالشهای زیستمحیطی آن نیازمند توجه بیشتری به روشهای بازیافت و کاهش اثرات مخرب است.

در مقالات دیگر راجع به مواد پرکاربرد در قالب تزریق پلاستیک نظیر مستربچ و اسید اسئاریک صحبت شده است.

پرسشهای متداول

پرسشهای متداول

1- پلی استارین چگونه تولید میشود؟ این ماده از پلیمریزاسیون مونومر استایرن به دست میآید.

2- پلی استارین مقاوم (HIPS) چه تفاوتی با نوع معمولی (GPPS) دارد؟ HIPS مقاومت ضربهای بیشتری دارد، در حالی که GPPS شفافتر و شکنندهتر است.

3- آیا پلی استارین قابل بازیافت است؟ بله، اما بازیافت آن به روشهای خاص و زیرساختهای مناسب نیاز دارد.

4- چگونه میتوان کیفیت پلی استارین را در قالبسازی افزایش داد؟ با افزودن مواد مقاومکننده و استفاده از فناوریهای جدید میتوان کیفیت آن را بهبود بخشید.

5- تفاوت پلیاستایرن و پلیپروپیلن در بستهبندی چیست؟

پلیاستایرن شفافتر و برای ظروف یکبار مصرف پرکاربرد است، اما پلیپروپیلن (PP) مقاومت حرارتی و شیمیایی بیشتری دارد و برای بستهبندی مواد غذایی داغ یا استریلشده مناسبتر است.

6- آیا پلیاستایرن در صنایع پزشکی کاربرد دارد؟

بله، به دلیل خنثی بودن شیمیایی و فرآیندپذیری آسان، پلیاستایرن در تولید سرنگها، ظروف نمونهبرداری و تجهیزات پزشکی یکبار مصرف کاربرد گسترده دارد.

7- آیا پلیاستایرن با فناوری چاپ سهبعدی (3D Printing) سازگار است؟

پلیاستایرن معمولی (PS) به دلیل قابلیت ذوب و شکلدهی مناسب، در برخی فناوریهای چاپ سهبعدی استفاده میشود، اما گزینههای مقاومتر مثل ABS و PLA محبوبتر هستند.

8- آیا پلیاستایرن کامپوزیتی وجود دارد؟

بله، امروزه پلیاستایرنهای تقویتشده با الیاف یا پرکنندههای معدنی تولید میشوند که مقاومت مکانیکی و حرارتی بالاتری دارند و در صنایع خودروسازی و الکترونیک بهکار میروند.

9- تفاوت پلیاستایرن و پلیپروپیلن در بستهبندی چیست؟

پلیاستایرن شفافتر و برای ظروف یکبار مصرف پرکاربرد است، اما پلیپروپیلن (PP) مقاومت حرارتی و شیمیایی بیشتری دارد و برای بستهبندی مواد غذایی داغ یا استریلشده مناسبتر است.