استفاده از قالب تزریق پلاستیک برای تولید قطعات پلاستیکی یک روش محبوب و مرسوم است اما در صورت عدم رعایت اصول طراحی و فرآیند ساخت قالب و قطعه، مشکلات و عیوب متعددی رخ میدهد. در این مقاله به بررسی مشکلات رایج (Injection Molding Defects) و روشهای مقابله با آنها میپردازیم.

دستهبندی عیوب قالب سازی پلاستیک به روش قالب تزریق پلاستیک

فرایند تولید از طریق قالب تزریق پلاستیک یک فرایند پرکاربرد است. علت محبوبیت این روش در قالب سازی پلاستیک را در چند جهت می توان بررسی کرد: وجود مواد اولیه متنوع و با کیفیت، تنوع در تولید قطعات پلاستیکی با طرح و شکل مختلف، تولید قطعات صنعتی پیچیده، تولید انبوه و یکسان قطعات پلاستیکی، مقرون و به صرفه بودن، وزن مناسب، مقاومت بالا در برابر ضربه و خوردگی، عایق بودن، قابل استفاده در انواع شرایط آب و هوایی، وجود دستگاه های اتوماتیک و به روز که خطای تولید را تا حدود زیادی کاهش می دهد.

برای بررسی فرایند قالب سازی پلاستیک به روش تزریق پلاستیک می توانید به مقاله رو به رو مراجعه فرمایید:

قالب تزریق پلاستیک

عیوب و مشکلات در فرایند قالب تزریق پلاستیک متنوع بوده و تشخیص آنها نیازمند مهارت و تجربه است. آمارها نشان میدهد 60٪ ناشی از ماشینآلات و تجهیزات، 20٪ از قالبها و دایها، 10٪ از مواد اولیه و 10٪ از خطای اپراتور است. استفاده از نرمافزارهای کنترلر پردازنده میتواند در شناسایی مشکلات کمک کند. اهمیت این عیوب به دلیل تأثیرشان بر ظاهر و عملکرد محصول، اصلاح فرآیند قالبتزریق پلاستیک ، انتخاب و ترکیب مواد و کیفیت نهایی قطعه است. به طور کلی این مشکلات را در 4 دسته تقسیم می کنند:

عیوب و مشکلات در فرایند قالب تزریق پلاستیک متنوع بوده و تشخیص آنها نیازمند مهارت و تجربه است. آمارها نشان میدهد 60٪ ناشی از ماشینآلات و تجهیزات، 20٪ از قالبها و دایها، 10٪ از مواد اولیه و 10٪ از خطای اپراتور است. استفاده از نرمافزارهای کنترلر پردازنده میتواند در شناسایی مشکلات کمک کند. اهمیت این عیوب به دلیل تأثیرشان بر ظاهر و عملکرد محصول، اصلاح فرآیند قالبتزریق پلاستیک ، انتخاب و ترکیب مواد و کیفیت نهایی قطعه است. به طور کلی این مشکلات را در 4 دسته تقسیم می کنند:

- عیوب ناشی از طراحی قالب

- عیوب مرتبط با مواد اولیه (رطوبت، آلودگی، افزودنیها)

- عیوب ناشی از فرآیند ساخت قالب

- عیوب ناشی از فرایند تزریق پلاستیک و تولید قطعه

1- مشکل در طراحی قالب و طراحی قطعه

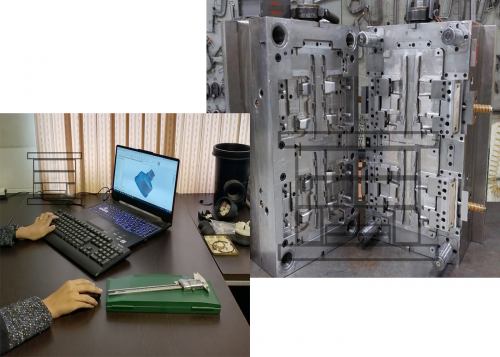

اولین مرحله از بررسی نواقص و مشکلات قالب تزریق پلاستیک، بررسی طراحی قالب و قطعه است.

طراحی قالب و طراحی قطعه، از مکانیزمهای ساده تا پیچیده، مستقیمترین اثر را بر کیفیت قطعه دارند. اگر طراحی قطعه یا قالب ایراد داشته باشد، حتی با عملکرد صحیح دستگاه نیز قطعه دچار مشکل میشود. تشخیص این نوع ایراد دشوار است، زیرا معمولاً وقتی قطعه مشکل دارد ابتدا طراحی را بررسی میکنند. از طرفی، ساخت قالب تزریق پلاستیک هزینه نسبتاً بالایی دارد؛ بنابراین، بیشتر مشکلات مرتبط با قالب با انجام بازبینیهای طراحی در مراحل ابتدایی فرآیند طراحی قابل پیشگیریاند.

اگر مشکل از طراحی نبود، نوبت به فرآیند ساخت قالب و ماشینهای تزریق پلاستیک میرسد. برای این بررسیها، قبل از هر کاری چکلیست اولیه زیر را اجرا کنید:

• رفع رطوبت موجود در مواد پلاستیکی (خشککردن متناسب با نوع پلیمر)؛

• تنظیم دمای قالب بر اساس هندسه و پلیمر؛

• تنظیم دمای مواد مذاب (زونهای سیلندر و نازل)؛

• اطمینان از سلامت و کالیبراسیون ماشین تزریق (فشار، سرعت، ترموکوپلها، PID)؛

• ایجاد تغییر هدفمند در پارامترهای فرآیند تزریق و تولید (سرعت/فشار تزریق، پک/هولد، زمانها، خنککاری).

بروز مشکل در هر یک از این پارامترها میتواند موجب پیدایش عیوب متفاوت در محصول نهایی شود. بنابراین با عیبیابی سیستماتیک و آگاهی از دلایل هر عیب، میتوان از وقوع آنها جلوگیری کرد و قطعهای با کیفیت به بازار عرضه نمود.

2- مشکل ماده اولیه درساخت قالب تزریق پلاستیک

حالات و شرایط کاری قالب ها در فرایند تزریق پلاستیک بسیار حساس است. عموماً این قالب ها در تماس با پلاستیک با دمای بالا، تحمل فشار، دما، سایش و خوردگی و غیره می باشند. در این فشار و حرارت اگر قالب به درستی ساخته نشده باشد ممکن است دچار مشکلات زیادی شود و یا حتی تخریب شود. حالات اصلی تخریب این قالب ها عبارتند از:

• ترک خوردن قالب

• ترک خوردن قالب

• دقت در اندازه

• مقاومت در برابر سایش

• شرایط مانور مناسب

• وجود نقطه سیاه

• مقاومت در برابر حرارت

• مقاومت در برابر خوردگی

• عملکرد برش دهی خوب

• از دست دادن یکنواختی و صیغلی بودن سطوح

برای اینکه این مشکلات به وجود نیاید انتخاب ماده اولیه در قالب سازی بسیار حائز اهمیت است. قالبهای دستگاه تزریق از جنس فولاد سخت، آلومینیوم و آلیاژها ساخته میشوند و اغلب در تولید انبوه محصولات مورد استفاده قرار میگیرند. انتخاب جنس قالب در نگاه اول مسئلهای مهم است. به عنوان مثال از نظر مالی، تولید قالب های فولادی هزینه بیشتری نسبت به قالب های دیگر دارد. اما به دلیل طول عمر زیاد آن ها که باعث تولید محصولات بیشتر می شود، سود و زیان را متعادل کرده و به یک انتخاب اقتصادی تبدیل شدهاند. برای آشنایی بیشتر با انواع فولاد ها و چگونگی انتخاب آن برای ساخت قالب تزریق پلاستیک می توانید به مقاله فولاد مناسب برای ساخت قالب تزریق پلاستیک مراجعه فرمایید.

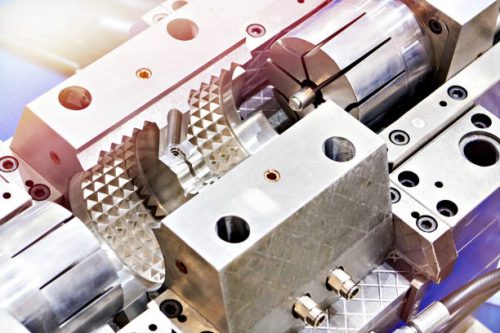

3- عیوب مرتبط با قالب و فرآیند ساخت

a) تخریب قالب تزریق پلاستیک براثر سایش در سطح

a) تخریب قالب تزریق پلاستیک براثر سایش در سطح

علت سایش قالب به دو عامل اصلی برمیگردد: 1- تماس مستقیم مواد مذاب ترموپلاست با سطح قالب، و 2- حضور عناصر خورنده مانند کلر یا فلوئر که در حرارت بالا گازهای خورنده آزاد میکنند. همچنین وجود مواد معدنی سخت مثل الیاف شیشه یا سیلیکا میتواند سایش را تشدید کند.

✅ راهحلها:

- استفاده از فولاد و آلیاژ مقاوم به سایش.

- افزودن یک ماده معدنی مثل فیبرهای شیشهای تقویت شده در ماده اولیه برای کاهش تماس مستقیم جریان پلاستیک.

b) مشکل قالب براثر تغییر شکل

حرارت و فشار ناشی از پلاستیک عموماً بر لبه ها و گوشه های قالب کم کیفیت فشار می آورد، هر چه قالب تزریق پلاستیک کوچک تر و با لایه نازک باشد این فشار ها و مشکلات بیشتر می شود و قالب بیشتر در معرض تغییر شکل قرار میگیرند و حتی ممکن است افتادگی یا خوردگی حفرهای در قسمتهای مختلف قالب ایجاد شود.

✅راهحلها: استفاده از فولاد مقاوم و طراحی مناسب ضخامت لایهها.

c) خستگی حرارتی قالب در فرایند تزریق پلاستیک

تغییرات سیکلی دما (۲۰۰ تا ۵۰ درجه سانتیگراد) و فشار سیکلی باعث تمرکز تنش در ناحیه cavity و ایجاد ترک ناشی از خستگی میشود. برای بررسی تاثیر دما و فشار بر کیفیت محصول بلاستیکی به مقاله “اهمیت زمان تزریق پلاستیک در قالب” مراجعه فرمایید.

✅راهحلها:

- استفاده از فولاد مقاوم به حرارت و دارای ضریب انبساط کم.

- طراحی سیستم خنککاری متعادل.

d) دقت در اندازه نازل قالب

برای پیشگیری از نشت و برگشت مواد ، نازل قالب ساخته شده، باید دارای دقت بالا باشد. جنس قالب ساخته شده باید دارای خواصی مانند مقاومت فیزیکی بالا، هدایت حرارتی مناسب، مقاومت در برابر سایش و خوردگی، ضریب انبساط طولی نزدیک به صفر و غیره باشد.

e) شرایط مانور مناسب

در اغلب موارد قالب دستگاه، تحت فشار شدیدی قرار دارد که منجر به شکست چقرمگی میشود؛ به همین دلیل برای جلوگیری از شکست این قطعه، بایستی قالب ها با مقاومت بالا و مستحکمتر ساخته شوند.

f) مقاومت در برابر خوردگی

با اضافه شدن مواد مقاوم در برابر شعله مثل پی وی سی به رزینهای ABS احتمال دارد که در طول روند قالب دهی، گازهای خورندهای ایجاد شوند. در نتیجه قالب باید از مقاومت بالایی در برابر خوردگی برخوردار باشد.

g) عملکرد برش دهی خوب

برای تولید محصولات بزرگ، عملکرد برشدهی اهمیت دارد. عدم کنترل تنشهای باقیمانده موجب تغییر ساختار قالب و کاهش دقت میشود.

✅راهحل: عملیات حرارتی و کنترل تنش.

h) نشت آب به داخل قالب تزریق پلاستیک

در فرایند تزریق پلاستیک طولانی مدت، حلقه ضد آب در داخل قالب آسیب می بیند؛ به همین دلیل حلقهی لاستیکی ضد آب به سهولت سخت شده و منجر به نشت آب خواهد شد.

✅راهحل:

- بازبینی و تعویض دورهای آببندها. در پایان بعد از تست نشت باید تعمیر و نگهداری قالب تزریق پلاستیک صورت گیرد.

- تمیزکاری مسیرهای خنککننده. برای پوشش این سوراخ می توان از نوار های فولادی با قطر کمتر از 0.5 میلیمتر استفاده نمود.

4- عیوب ناشی از فرایند تزریق پلاستیک و تولید قطعه

a) خطوط جریان (Flow Lines)

سرد شدن سریع ماده مذاب هنگام عبور از قالب، فشار یا سرعت پایین تزریق، و تغییرات ناگهانی ضخامت قطعه. که سبب ایجاد خطوط موجدار یا تغییر رنگ روی سطح که ظاهر محصول را خراب میکند

✅ راهحلها: افزایش دما، فشار و یکنواختسازی ضخامت.

b) تزریق ناقص (Short Shots)

علتها: ویسکوزیته بالای مواد، دمای کم، یا تهویه نامناسب در حفره قالب. که سبب پر نشدن کامل قطعه و ایجاد بخشهای ناقص.

✅ راهحلها: افزایش دما و فشار، بهینهسازی درگاه و تهویه.

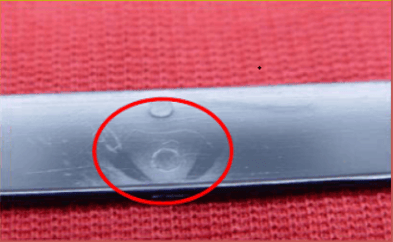

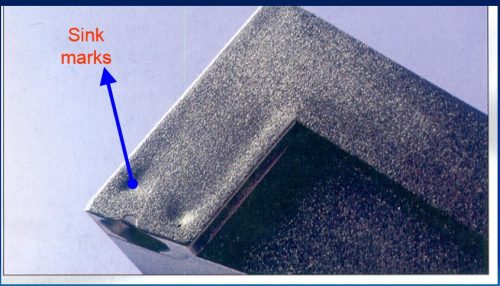

c) حفرههای سطحی (Sink Marks)

علتها: ضخامت بیش از حد دیوارهها، فشار نگهدارنده ناکافی، یا خنککاری نامتعادل. که سبب ایجاد فرورفتگی و لکههای سطحی که استحکام و ظاهر را تحت تأثیر قرار میدهد.

✅ راهحلها: یکنواختی ضخامت، افزایش فشار هولد، بهبود خنککاری.

d) تاببرداشتن (Warping)

علتها: سرد شدن ناهمسان و انقباض غیر یکنواخت مواد در بخشهای مختلف. که سبب تغییر شکل قطعه و انحراف از ابعاد طراحی می شود.

✅ راهحلها: تعادل دمایی، زمان خنککاری کافی، طراحی متقارن.

e) خطوط جوش (Weld Lines)

علتها: برخورد جریانهای جداگانهی مذاب در دمای پایین یا سرعت کم، تهویه ضعیف، یا طراحی نامناسب درگاه. که سبب ایجاد خطوط قابل مشاهده روی سطح و کاهش استحکام قطعه در محل اتصال می شود.

✅ راهحلها: افزایش دما و سرعت، تغییر محل درگاه، بهبود تهویه.

f) جتینگ (Jetting)

علتها: ورود سریع و مستقیم مذاب به حفره قالب. که سبب ایجاد رگههای دنبالهای یا ریسمانی روی سطح قطعه می شود.

✅ راهحلها: کاهش سرعت اولیه، پیشگرم قالب، طراحی درگاه مناسب.

g) حباب و سوختگی (Bubbles / Burns)

علتها: هوای محبوس در قالب، برش بیش از حد مواد یا دمای بالا. که سبب ایجاد حبابهای هوا یا لکههای سوختگی سیاه روی سطح قطعه می شود.

✅ راهحلها: تهویه بهتر، کاهش دما و زمان ماند، پاکسازی قالب.

h) رگههای نقرهای (Splay)

علتها: وجود رطوبت یا آلودگی در مواد اولیه، برش زیاد و تجزیه جزئی پلیمر. که سبب خطوط نقرهای یا سفید روی سطح که ظاهر محصول را خراب میکند.

✅ راهحلها: خشککردن صحیح، فیلتراسیون، کنترل دما.

i) جدایش سطحی (Delamination)

علتها: ناسازگاری یا آلودگی مواد، استفاده از گریدهای نامناسب یا ناخالصی. که سبب جدا شدن لایههای سطحی و کاهش مقاومت مکانیکی می شود.

✅ راهحلها: مواد خالص و سازگار، مخلوطسازی یکنواخت.

j) رسوب گازی (Buildup)

علتها: میعان گازهای فرار ناشی از افزودنیها، روانکنندهها یا رنگها در سطح قالب. که سبب ایجاد لکه و پوسته روی سطح قالب و کاهش کیفیت سطح قطعه می شود.

✅ راهحلها: تمیزکاری منظم، پوشش ضدچسبندگی، تهویه موضعی.

k) وجود نقطه سیاه در قالب تزریق پلاستیک (Black Specks)

علتها: سوختگی مواد یا تجمع ذرات کربنی در سیلندر. در هنگام شروع تولید این ذرات قبل یا در طول تمیز کردن منظم سیلندر و مارپیچ رها میشود. زمانی این ذرات افزایش مییابد که مواد در اثر حرارت بالا کربونیزه (یا به اصطلاح می سوزند) میشوند و احتمال دارد که جریان مواد برای طولانی مدت متوقف گردد.

✅ راهحلها: تمیزکاری مارپیچ، کاهش دما هنگام توقف تولید.

l) شکیل حباب هوا

منظور از حباب ها، تشکیل حباب های هوا در داخل محصول قالب است. حباب های تشکیل شده به دو گروه تقسیم می شوند:

گروه اول: حباب هایی که هنگام ذوب شدن مخلوط به وجود می آیند. گروه دوم: حباب هایی که به صورت خلأ خالی تولید می شوند.

علتها: طراحی نامناسب سیستم هواگیری یا خروجی هوا. عدم انتخاب محل مناسب ورود مواد اولیه و یا اندازه نبودن محل خروجی هوا برای قالب است.

✅ راهحلها: طراحی صحیح ونتها، کنترل فشار و ضخامت دیواره.

راهکارهای کلی پیشگیرانه که گروه فن آورپلاستیک از آن استفاده می کند:

قالب سازی فن آو پلاستیک با داشتن بیش از دو دهه تجربه و دانش فنی، نیروهای متخصص و همچنین انواع ماشین آلات به روز، در این صنعت همیشه پیشگام بوده است. این شرکت برای اعتلا و اعتبار این صنعت همواره بیشترین بیشترین تلاش خود را به کار خواهد گرفت. بیشترین نکاتی که ما از تجربه خود به دست آورده ایم را برایتان لیست کرده ایم:

• کنترل دقیق دما، فشار و زمانها.

• کنترل دقیق دما، فشار و زمانها.

• طراحی با ضخامت یکنواخت و حداقل تغییرات.

• خشککردن مواد مطابق دیتاشیت.

• خنککاری کارآمد (Conformal Cooling).

• استفاده از ونتینگ مناسب در انتهای جریان.

• کالیبراسیون دورهای ماشین و مانیتورینگ با سنسورها.