قالب سازی بادی یکی از روشهای مهم در تولید قطعات توخالی پلاستیکی مانند بطریها، ظروف بهداشتی و محفظههای صنعتی است. در این مقاله راجع به روش ساخت قطعات توخالی صحبت کرده و می گوییم ماده اولیه (پلیمر) به صورت استوانهای یا «پریفرم» بوده و شکل دهی نهایی آن با استفاده از تکنیک قالب سازی بادی انجام می شود.

قالبسازی بادی یکی از شاخههای مهم در قالب سازی پلاستیک به روش قالب تزریق پلاستیک است که برای تولید قطعات توخالی بهکار میرود.

در این روش ماده اولیه پلاستیک بر اساس طرح نهایی به شکل خاص (معمولا استوانه ای شکل) در آمده و سپس با قرار گرفتن داخل قالب و دمیدن هوای فشرده به همراه دما و فشار خاص، پلاستیک به دیواره قالب میچسبد، شکل قالب را به خود میگیرد و پس از خنکسازی از قالب جدا میشود.

این فرایند سرعت بالایی دارد و امکان تولید انبوه قطعات مقاوم، سبک و بهداشتی را فراهم میکند. امروزه قالبسازی بادی بهویژه در صنایع بستهبندی مایعات، خودروسازی و صنایع شیمیایی کاربرد گستردهای دارد.

اهمیت پلاستیک و انواع روش های ساخت قطعات پلاستیکی

پلاستیک پر استفاده ترین ماده پلیمری در دنیا است که در صنایع مختلف جایگزین دیگر مواد مانند شیشه، چوب، پارچه و … شده است. این ماده پلیمری نسبت به دیگر مواد ارزانتر بوده و عمر طولانیتری دارد و از طرفی دیگر وزن سبک این ماده اولیه کاربرد آن را دوچندان کرده است. با توجه به این دلایل و دیگر ویژگیها، ساخت قالب هایی که به پلاستیک ها را فرم می دهند و در ساخت قطعات پلاستیکی استفاده می شوند در دهههای اخیر طرفداران بسیار پیدا کرده است.

در صنعت شاخهای که به ساخت قطعات پلاستیکی کمک میکند به قالب سازی پلاستیک معروف است. این فرایند به روش های گوناگونی انجام می شود که در اینجا به برخی از آن ها که اختصار اشاره می کنیم:

قالب سازی ضربه ای

به کمک گاز (این روش خود یک روش تزریق پلاستیک است)

قالب سازی بادی

ساخت قالب ناحیهای و درونی

مدل دورانی (قالب سازی روتو):

قالب سازی فشاری (Compression Molding)

چرا قالبسازی بادی اهمیت دارد؟

یکی از پرکاربردترین محصولات پلاستیکی در صنایع مختلف، قطعات توخالی هستند که تولید آنها از طریق فرایندی به نام قالبسازی بادی پلاستیک انجام میشود. شناختهشدهترین نمونه این محصولات، نواع بطری های نوشیدنی مانند آب معدنی است که همه ما روزانه از آنها استفاده میکنیم.

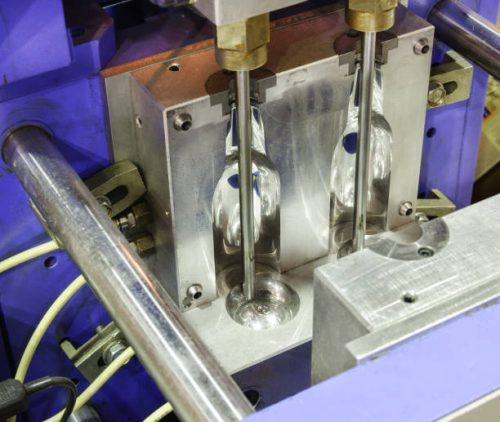

برای ساخت یک بطری توخالی، در ابتدا باید قالب مخصوص آن طراحی و ساخته شود. قالبهای بادی معمولاً از جنس فولاد مقاوم تولید میشوند تا توان تحمل دمای بالای مواد پلیمری را داشته باشند (قالب های فولادی). همچنین، به دلیل اینکه این ظروف اغلب در تیراژ بالا تولید میشوند، قالب باید از دوام و استحکام کافی برخوردار باشد. این قالبها همانند قالبهای ریختهگری، بهصورت دو تکه طراحی و ساخته میشوند.

قالبسازی فنآور پلاستیک با بیش از دو دهه تجربه، بهرهگیری از نیروهای متخصص و استفاده از ماشینآلات پیشرفته، همواره در زمینه طراحی و ساخت قالب بادی پیشرو بوده و تلاش کرده است تا اعتلا و اعتبار این صنعت در کشور حفظ و تقویت شود.

برای دریافت اطلاعات بیشتر و مشاوره تخصصی میتوانید با کارشناسان ما در شرکت فنآور پلاستیک به شماره ۰۹۱۲۰۹۱۲۷۳۸ تماس بگیرید.

انواع روشهای طراحی و ساخت قالب های بادی

ساخت قالب بادی نیز مانند دیگر فعالیتهای صنعتی شامل دو مرحله میشود، طراحی قالب و ساخت قالب. طراحی این محفظه ها مانند هر طراحی صنعتی دیگر نیاز به تخصص و تجربه فراوان دارد. مرحله طراحی در کیفیت نهایی محصول تولیدی بسیار اثرگذار است. به عنوان مثال محفظه باید به نحوی طراحی شود که بستهبندی های تولیدی کمترین مقدار زائد و پلیسه پلاستیکی را داشته باشد.

در فرایند تولید محصولات توخالی ابتدا با استفاده از گرم کردن پلاستیک، یک استوانه ایجاد میشود که در اصطلاح به لقمه یا پریفرم معروف است. این استوانه زمانی که داخل محفظه فولادی قرار میگیرد از یک سمت آزاد است، این سر آزاد محل دمیدن فشار هوا به داخل استوانه است. فشار هوای دمیده شده استوانه را از هر سمت به محفظه میچسباند و ماده پلیمری شکل قالب را به خود میگیرد و پس از سرد شدن از آن جدا میشود. جداسازی پلیسه ها مرحله آخر فرایند تولید است. اما قالب ساز های حرفه ای آخرین مرحله از کار خود را کنترل کیفیت قرار میدهند.

در فرایند تولید محصولات توخالی ابتدا با استفاده از گرم کردن پلاستیک، یک استوانه ایجاد میشود که در اصطلاح به لقمه یا پریفرم معروف است. این استوانه زمانی که داخل محفظه فولادی قرار میگیرد از یک سمت آزاد است، این سر آزاد محل دمیدن فشار هوا به داخل استوانه است. فشار هوای دمیده شده استوانه را از هر سمت به محفظه میچسباند و ماده پلیمری شکل قالب را به خود میگیرد و پس از سرد شدن از آن جدا میشود. جداسازی پلیسه ها مرحله آخر فرایند تولید است. اما قالب ساز های حرفه ای آخرین مرحله از کار خود را کنترل کیفیت قرار میدهند.

این توضیحات فرایند تولید محصولات توخالی را به سادگی شرح می دهد و قابل ذکر است مانند دیگر روشهای قالبسازی، قالب سازی بادی نیز به ۳ روش انجام میشود که شامل موارد زیر است:

- قالب سازی اکستروژن(EBM)

- مزایای قالب گیری تزریقی (IBM)

- قالب گیری تزریق کششی

1- قالب سازی اکستروژن EBM چیست؟

1- قالب سازی اکستروژن EBM چیست؟

این روش به روش فشاری نیز معروف است و از دستگاه اکسترود در فرایند تولید استفاده میشود. اکسترود ماشینی است که مواد اولیه را با فشار از میان محفظه عبور داده و به شکل یک لوله در میآورد تا برای مراحل بعدی آماده باشد.

در این روش ماده اولیه به لقمه یا پریفرم اکسترود معروف است و نکته بعدی این است که هوا با فشار به لقمه یا پریفرم تزریق میشود. از مزیتهای استفاده از این روش این است که قطعات پیچیده توخالی با هر طرحی نیز با این روش تولید میشود. با استفاده از روش اکستروژن میتوان محصولاتی با دیواره ای نازکتر و درخشان تر تولید کرد اما به یاد داشته باشید که انتها و ابتدای محصول حتماً ضخامت بیشتری خواهد داشت. این روش بیشتر برای بطری های پیویسی، ظروف مواد غذایی و ظروف بهداشتی استفاده میشود.

2- مزایای قالب گیری تزریقی (IBM)

در این روش نیز انتقال ماده اولیه یا پریفرم به قالب متفاوت است. لقمه یا پریفرم با استفاده از روش تزریق پلاستیک انتقال داده و آماده مراحل بعدی میکنند. در مرحله بعد نیز هوا با فشار به داخل قالب تزریق میشود. محصولات تولیدی در این روش تمام قسمتهای قطعه ضخامت یکسان داشته و برای ساخت قطعات پلاستیکی مثل ظروف یکبار مصرف وظروف پلاستیکی مایعات کوچک آبمیوه بیشتر کاربرد دارد. این فرایند برای تولید هر دو نوع ظروف باریک و دهان گشاد مناسب بوده و تولید آنها را به طور کامل و بدون وقفه به پایان میرساند.

3- قالب گیری تزریق کششی

این روش به طور کلی به 2 روش مجزا انجام میشود. روش تک مرحله ای – روش ۲ مرحله ای.

روش تک مرحله ای کششی:

در این روش، فرآیند ساخت لقمه یا پریفرم و قطعه در یک محفظه صورت میپذیرد. البته این فرایند نیز به دستگاه های 3 ایستگاهی و 4 ایستگاهی تقسیم میشود. در این روش به دلیل تولید هر دو در یک قالب، زمان و هزینه خیلی کمتری نسبت به روش ۲ مرحله ای دارد.

روش ۲ مرحله ای کششی:

در این روش، در ابتدا پلاستیک به روش تزریق پلاستیک به صورت پریفرم در میآید. این پریفرم خنک شده و سپس با استفاده از تابش فروسرخ یا اشعه مادونقرمز مجدد گرم شده و سپس در محفظه در معرض هوای فشرده قرار میگیرد. البته در این قالب ها یک میله مرکزی قرار دارد که پریفرم با آن کشیده میشود. این کشش عمودی در محفظه همراه با فشار هوا و کشش افقی که ایجاد میکند باعث میشود قطعه تولیدی تخلخل کمتری داشته باشد. این روش برای بطری های شامپاینی شکل نوشیدنیهای گازدار بسیار متداول است.

مراحل ساخت قطعات پلاستیکی توخالی

در تمام روشهای قالبسازی بادی که پیشتر توضیح داده شد، تفاوت اصلی انتقال ماده اولیه به قالب و نحوه تزریق هوای فشرده است. با این حال، مراحل مشترک بین همه روشها به صورت زیر است:

1- بسته شدن قالب: قالبهای فولادی معمولاً دو تکه هستند و با بسته شدن آنها، محفظهای یکپارچه برای شکلگیری قطعه ایجاد میشود.

1- بسته شدن قالب: قالبهای فولادی معمولاً دو تکه هستند و با بسته شدن آنها، محفظهای یکپارچه برای شکلگیری قطعه ایجاد میشود.

2- دمش هوای فشرده: پریفرم یا لقمه با فشار هوا به دیواره قالب میچسبد و فرم نهایی محصول را میگیرد.

3- سیستم خنککاری: جریان آب سرد (۴ تا ۲۰ درجه سانتیگراد) در اطراف محفظه باعث کاهش دما، افزایش کیفیت سطح و کاهش زمان چرخه تولید میشود.

4- پران قطعه: پس از شکلگیری و خنک شدن، قطعه نهایی از قالب خارج میشود. این کار میتواند به صورت دستی، اتوماتیک یا با فشار هوا انجام گیرد.

5- کنترل کیفیت و حذف پلیسهها: در پایان، بخشهای اضافه قطعه جدا شده و محصول از نظر کیفیت و دقت ابعادی بررسی میگردد.

جزئیات و نکات فنی در قالبسازی بادی

• محفظه قالب: از دو نیمه مجزا تشکیل شده که هنگام بسته شدن، فضای لازم برای شکلگیری قطعه ایجاد میشود. در تولید قطعات پیچیده، ممکن است از اینسرت ها و یا کشویی هایی استفاده شود که مهارت و دقت قالبساز را نشان میدهد.

• لبههای قطعکننده: در بالا و پایین قالب تعبیه شدهاند تا هنگام بسته شدن، بخشهای اضافی محصول را جدا کنند. این لبهها باید از فولاد مرغوب ساخته شوند تا طول عمر بالا و دقت بیشتری داشته باشند.

• سیستم خنککاری: وظیفه دارد دمای قالب را در حد مطلوب نگه دارد. استفاده از آب خنک با دمای کنترلشده علاوه بر سرعتدهی به فرایند، مانع تغییر شکل ناخواسته قطعه نیز میشود.

• سیستم پران: در قالبهای مدرن، بیشتر به صورت اتوماتیک طراحی شده است. در قطعات کوچک، پران با فشار هوا انجام میشود، اما برای قطعات بزرگتر و حجیمتر معمولاً از اپراتور انسانی نیز کمک گرفته میشود.

مواد اولیه رایج در قالبسازی بادی

مواد اولیه مورد نیاز برای استفاده در قالب سازی بادی میتواند از انواع مختلف پلاستیک باشد. مواد اولیه پلاستیکی در این روش به خاطر دمای بالا با هم به خوبی ترکیب میشوند.

• PET: برای بطریهای نوشیدنیها

• HDPE و LDPE: برای ظروف شوینده و صنایع شیمیایی

• PP: برای قطعات بهداشتی و غذایی

• rPET: مواد بازیافتی سازگار با محیط زیست

کاربردهای مختلف استفاده از این روش

• صنعت خودروسازی: تولید مخازن بنزین و قطعات تهویه

• صنایع غذایی: بطری نوشیدنیها، ظروف روغن و لبنیات

• بهداشتی و آرایشی: بطری شامپو، شوینده و لوازم آرایشی

• صنایع شیمیایی: ظروف پلاستیکی مایعات سموم و مواد صنعتی

• پزشکی: ظروف سرم و تجهیزات مصرفی

مزایای قالبسازی بادی

• تولید سریع و انبوه

• میتوان قطعات توخالی را در اندازههای مختلف، طرحهای ساده و پیچیده، دهانه های کوچک و بزرگ طراحی و تولید نمود.

• تعداد نیروی کار مورد نیاز برای این روش بسیار کمتر از دیگر روشها است

•محصولات تولیدی دارای استحکام، دوام بسیار زیاد و مقاومت در برابر فشار هستند و میتوانند برای محصولات غذایی و بهداشتی نیز استفاده شوند

• قابلیت استفاده از انواع مواد اولیه

• ظروف پلاستیکی مایعات ساخته شده با استفاده از این روش در تمامی صنایع خوراکی ، بهداشتی آرایشی و صنایع نفتی و شیمیایی کاربرد دارند

تاریخچه قالب سازی بادی

الهام اصلی این روش از شیشهگری سنتی گرفته شده است. نخستین ماشینهای قالب بادی در دهه ۱۹۳۰ میلادی معرفی شدند و در دهه ۱۹۴۰ برای تولید انبوه بطریهای پلاستیکی به کار رفتند. امروز کشورهای پیشرفته مانند آلمان از پیشگامان طراحی و ساخت دستگاههای مدرن قالب بادی هستند.

الهام اصلی این روش از شیشهگری سنتی گرفته شده است. نخستین ماشینهای قالب بادی در دهه ۱۹۳۰ میلادی معرفی شدند و در دهه ۱۹۴۰ برای تولید انبوه بطریهای پلاستیکی به کار رفتند. امروز کشورهای پیشرفته مانند آلمان از پیشگامان طراحی و ساخت دستگاههای مدرن قالب بادی هستند.

شرکت فن آور پلاستیک در تمامی این روشها دارای تجربه و نمونه کارهای فراوان می باشد. جهت بررسی نمونه کار ها و داشتن سؤالات تخصصیتر میتوانید با واحد فروش در تماس باشید.

پرسشهای متداول (FAQ)

۱. تفاوت قالبسازی بادی با قالبگیری تزریقی چیست؟ در قالب بادی قطعات توخالی تولید میشوند، اما در قالب تزریق بیشتر قطعات جامد ساخته میشوند.

۲. چه موادی در قالب بادی استفاده میشوند؟ مواد پرکاربرد شامل PET، HDPE، PP و مواد بازیافتی مانند rPET هستند.

۳. عمر مفید قالب بادی چقدر است؟ با توجه به جنس فولادی، در صورت نگهداری صحیح میتواند برای تولید میلیونها قطعه استفاده شود.

۴. هزینه ساخت قالب بادی به چه عواملی بستگی دارد؟ عوامل اصلی شامل جنس قالب، پیچیدگی طراحی، تیراژ تولید و نوع دستگاه است.

1- قالب سازی اکستروژن EBM چیست؟

1- قالب سازی اکستروژن EBM چیست؟