قالب تزریق پلاستیک یکی از روشهای پرکاربرد در تولید قطعات پلاستیکی است، اما چالشهایی مانند وزن زیاد، تنشهای داخلی و مصرف زیاد مواد اولیه همیشه مطرح بوده است. یکی از روشهای پیشرفته برای بهبود این مشکلات، استفاده از گاز ازت در فرایند تزریق پلاستیک است که میتواند مزایای متعددی را به همراه داشته باشد.

قالب تزریق پلاستیک یکی از روشهای پرکاربرد در تولید قطعات پلاستیکی است، اما چالشهایی مانند وزن زیاد، تنشهای داخلی و مصرف زیاد مواد اولیه همیشه مطرح بوده است. یکی از روشهای پیشرفته برای بهبود این مشکلات، استفاده از گاز ازت در فرایند تزریق پلاستیک است که میتواند مزایای متعددی را به همراه داشته باشد.

تزریق پلاستیک با گاز ازت یا نیتروژن خالص یکی از روشهای مدرن در صنعت قالبگیری پلاستیک است که به دلیل مزایای فراوان، مورد توجه بسیاری از تولیدکنندگان قرار گرفته است. این روش، نه تنها به کاهش هزینههای تولید کمک میکند، بلکه باعث بهبود کیفیت محصولات نهایی نیز میشود. در این مقاله، به بررسی مزایا و معایب این روش میپردازیم.

تزریق پلاستیک با گاز ازت چیست؟

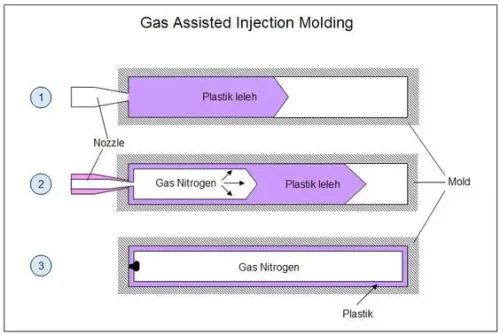

تزریق پلاستیک با گاز ازت (Gas Assisted Injection Molding) یک فناوری پیشرفته در صنعت پلاستیک است که در آن از گاز نیتروژن (ازت) برای بهبود فرآیند قالبگیری استفاده میشود. این تکنیک به کاهش مصرف مواد اولیه، افزایش کیفیت قطعات، و کاهش فشار داخلی کمک میکند.

در این روش، ابتدا مواد پلاستیکی ذوبشده داخل قالب تزریق میشوند و سپس گاز ازت با فشار بالا وارد میشود تا حفرههای داخلی را پر کرده و ضخامت دیوارهها را کاهش دهد. این فرآیند باعث کاهش وزن محصول نهایی و افزایش استحکام آن میشود.

مراحل فرآیند تزریق پلاستیک با گاز ازت

1- تزریق مواد پلاستیکی: ابتدا مواد پلاستیکی مذاب داخل قالب تزریق میشود. برای بررسی دقیق این مرحله می توانید به مقاله تزریق پلاستیک: مرحلهای کلیدی در فرآیند قالبسازی پلاستیک مراجعه کنید.

1- تزریق مواد پلاستیکی: ابتدا مواد پلاستیکی مذاب داخل قالب تزریق میشود. برای بررسی دقیق این مرحله می توانید به مقاله تزریق پلاستیک: مرحلهای کلیدی در فرآیند قالبسازی پلاستیک مراجعه کنید.

2- تزریق گاز ازت: مقدار مشخصی از گاز نیتروژن یا گاز ازت به صورت کنترلشده با فشار بالا وارد قالب میشود و باعث ایجاد یک حفره داخلی در قطعه میشود.

3- گسترش گاز درون قالب: گاز ازت موجب شکلگیری فضای خالی درون قطعه و بهبود ساختار آن میشود.

4- خنکسازی و انجماد: قطعه پس از قالبگیری خنک شده و شکل نهایی خود را به دست میآورد.

5- خارج کردن قطعه از قالب: پس از سرد شدن، قطعه نهایی از قالب جدا میشود.

مزایای تزریق پلاستیک با گاز ازت

کاهش وزن محصول نهایی

یکی از مهمترین مزایای این روش، کاهش وزن قطعات پلاستیکی است. این فرآیند باعث ایجاد ساختارهای توخالی درون محصول شده و در نتیجه وزن کلی آن را کاهش میدهد، بدون اینکه استحکام آن کم شود که در صنایع خودروسازی اهمیت بالایی دارد.

بهبود کیفیت سطحی

با استفاده از گاز ازت مانع از ایجاد خطوط جوش و ترکهای سطحی شده در نتیجه سطح قطعات پلاستیکی یکنواختتر و بدون عیب تولید میشود. این ویژگی به ویژه در محصولاتی که نیاز به زیبایی ظاهری دارند، اهمیت زیادی دارد.

کاهش فشارهای داخلی

در روشهای سنتی تزریق پلاستیک، تنشهای داخلی زیادی درون قطعه ایجاد میشود که ممکن است باعث تغییر شکل یا ترکخوردگی آن شود. اما در روش تزریق پلاستیک با گاز ازت، این فشارهای داخلی کاهش یافته و در نتیجه استحکام قطعه بیشتر میشود.

افزایش استحکام قطعات

از آنجایی که این روش موجب ایجاد حفرههای داخلی و کاهش تنشهای داخلی میشود، استحکام مکانیکی قطعات نهایی افزایش پیدا میکند و احتمال شکست آنها کاهش مییابد.

کاهش هزینههای تولید

کاهش هزینههای تولید

این روش به دلیل کاهش میزان مواد اولیه مصرفی، هزینههای تولید را کاهش میدهد. همچنین، زمان چرخه تولید کوتاهتر شده و بهرهوری دستگاههای تزریق پلاستیک افزایش مییابد. برای بررسی دیگر روش های کاهش هزینه های تولید می توانید به مقاله 14 راهکار برای کاهش هزینههای تولید در تزریق پلاستیک مراجعه کنید.

کاهش زمان خنکسازی و بهبود سرعت تولید

تزریق گاز ازت باعث تسریع فرآیند خنکسازی شده و در نتیجه تعداد قطعات تولید شده در ساعت افزایش مییابد.

معایب این

نیاز به تجهیزات پیشرفته

برای انجام این فرآیند، به تجهیزات و دستگاههای پیشرفته نیاز است که هزینهی اولیه بالایی دارند و ممکن است برای برخی تولیدکنندگان کوچک هزینهبر باشد.

پیچیدگی در طراحی قالب

پیچیدگی در طراحی قالب

طراحی قالب برای این روش نیازمند دقت بالایی است، زیرا باید فضای مناسب برای گسترش گاز ازت درون قطعه فراهم شود.

محدودیت در مواد اولیه و انواع پلاستیکها

همه انواع پلاستیکها برای این روش مناسب نیستند. برخی مواد اولیه خاص نیاز به تنظیمات ویژهای دارند که ممکن است فرآیند تولید را پیچیدهتر کند. از طرفی دیگر برخی از پلاستیکها ممکن است در اثر تزریق گاز آسیب ببینند.

نیاز به دانش فنی بالا

تنظیم دقیق مقدار گاز ازت و فشار تزریق نیاز به اپراتورهای ماهر و مهندسانی دارد که با فرآیند تزریق پلاستیک و گاز ازت آشنایی کامل داشته باشند. این دانش تضمین کننده موفقیت در این تکنیک است.

چگونه میتوان مشکلات تزریق پلاستیک با گاز ازت را کاهش داد؟

تزریق پلاستیک با گاز ازت یک روش پیشرفته و مؤثر در قالبگیری پلاستیک است، اما اجرای موفقیتآمیز آن نیازمند رعایت نکات فنی و استفاده از تجهیزات مناسب است. در ادامه، به سه راهکار اصلی برای کاهش مشکلات این فرآیند میپردازیم:

۱. استفاده از دستگاههای مدرن با قابلیت کنترل دقیق فشار گاز

یکی از عوامل مهم در موفقیت تزریق پلاستیک با گاز ازت، تنظیم دقیق فشار و میزان تزریق گاز است. استفاده از دستگاههای پیشرفته که امکان کنترل خودکار و دقیق فشار گاز ازت را دارند، میتواند مشکلاتی مانند حبابهای ناخواسته، توزیع نامناسب گاز و ضعف در استحکام قطعات را کاهش دهد. دستگاههای مدرن قابلیت تنظیم فشار در زمان واقعی را دارند و باعث افزایش کیفیت محصولات نهایی میشوند.

۲. آموزش اپراتورها برای بهینهسازی فرآیند

۲. آموزش اپراتورها برای بهینهسازی فرآیند

اجرای صحیح این روش نیاز به دانش و مهارت بالایی دارد. بنابراین، آموزش مداوم اپراتورها و مهندسان تولید در مورد نحوه تنظیم پارامترهای دستگاه، کنترل فشار گاز و انتخاب قالبهای مناسب میتواند از بروز مشکلاتی مانند تغییر شکل قطعه، ایجاد ترک یا کاهش کیفیت سطحی جلوگیری کند. علاوه بر این، آشنایی با عیوب رایج و روشهای اصلاح آنها، بهرهوری را افزایش داده و نرخ تولید محصولات معیوب را کاهش میدهد.

۳. انتخاب مواد پلاستیکی مناسب با این روش

همه انواع پلاستیکها برای فرآیند تزریق پلاستیک با گاز ازت مناسب نیستند. برخی مواد ممکن است واکنش بهتری به این روش نشان دهند و کیفیت بالاتری ارائه کنند. استفاده از مواد پلاستیکی با ویسکوزیته مناسب و خواص فیزیکی مطلوب، موجب بهبود جریان گاز، جلوگیری از حبابهای داخلی ناخواسته و کاهش ضایعات تولید میشود. در نتیجه، انتخاب دقیق مواد اولیه نقش کلیدی در کاهش مشکلات این روش دارد.

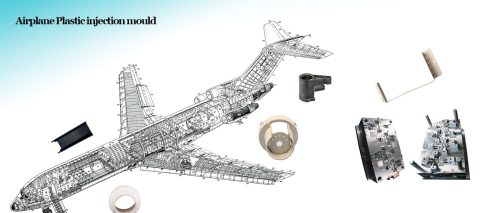

کاربردهای قالب گیری تزریقی گاز ازت در صنایع مختلف

صنعت خودروسازی: تولید قطعات سبکتر و مقاومتر

صنعت خودروسازی: تولید قطعات سبکتر و مقاومتر

تولید لوازم خانگی: تولید بدنههای یکنواخت و بدون درز

لوازم پزشکی: تولید قطعات دقیق با کیفیت بالا

صنعت الکترونیک: تولید قابها و بدنههای مقاوم و سبک

مقایسه تزریق پلاستیک با گاز ازت و روشهای سنتی

| ویژگیها | تزریق پلاستیک سنتی | تزریق پلاستیک با گاز ازت |

| مصرف مواد اولیه | زیاد | کم |

| وزن محصول نهایی | سنگینتر | سبکتر |

| استحکام قطعه | معمولی | بیشتر |

| کیفیت سطحی | متوسط | عالی |

| هزینه تولید | بیشتر | کمتر |

| نیاز به تجهیزات پیشرفته | کمتر | بیشتر |

در روشهای سنتی تزریق پلاستیک، معمولاً از گازهای کمکی برای بهبود کیفیت قطعات استفاده نمیشود، اما در برخی موارد از گازهایی مانند دیاکسید کربن (CO₂)، هوا، بخار آب و نیتروژن (N₂) در مراحل مختلف فرایند قالبگیری استفاده میشود. این گازها میتوانند برای خنککاری، ایجاد فشار و حذف حبابهای هوا در داخل مواد پلاستیکی به کار بروند.

این مقایسه نشان میدهد که استفاده از گاز ازت در فرایند تزریق پلاستیک میتواند باعث کاهش مصرف مواد اولیه، افزایش کیفیت سطحی و کاهش هزینههای تولید شود. با این حال، نیاز به تجهیزات پیشرفته و دانش فنی بالا از جمله چالشهای این روش محسوب میشود.

نتیجهگیری

تزریق پلاستیک با گاز ازت یک روش مدرن و بهینه برای کاهش وزن، افزایش استحکام و بهبود کیفیت قطعات پلاستیکی است. این روش در صنایعی که نیاز به تولید قطعات سبک و مقاوم دارند، بسیار مفید واقع میشود. با این حال، هزینههای اولیه و نیاز به دانش فنی بالا از جمله چالشهای آن محسوب میشود

سوالات متداول (FAQ)

هزینه تجهیزات مورد نیاز برای این روش چقدر است؟

هزینه تجهیزات مورد نیاز برای این روش چقدر است؟

هزینهها بسته به نوع دستگاه و مقیاس تولید متفاوت است، اما معمولاً بالاتر از روشهای سنتی است.

آیا این روش باعث کاهش کیفیت محصولات میشود؟

خیر، بلکه باعث بهبود کیفیت سطحی و افزایش استحکام قطعات میشود.

آیا این روش برای تولید قطعات پیچیده مناسب است؟

بله، اما طراحی قالب و ساخت قالب باید با دقت انجام شود تا فرآیند به درستی اجرا گردد. برای بررسی این موضوع می توانید به مقاله قالب سازی قطعات صنعتی پیچیده می توانید مراجعه کنید.

آیا امکان جایگزینی روشهای سنتی با این تکنیک وجود دارد؟

بله، اما بستگی به نیازهای تولید و توانایی مالی کارخانه دارد.

آیا استفاده از گاز ازت در تزریق پلاستیک به محیط زیست آسیب میرساند؟

خیر، گاز ازت یک گاز خنثی است و هیچ آسیبی به محیط زیست وارد نمیکند.

آیا تزریق پلاستیک با گاز ازت باعث کاهش هزینههای تولید میشود؟

بله گاز ازت، به دلیل کاهش مصرف مواد اولیه و افزایش سرعت تولید، هزینههای کلی کاهش مییابد.