ساخت قطعات پلاستیکی از روشهای مختلفی انجام میشود، در این مقاله راجع به ساخت قطعات توخالی به عنوان قطعه اولیه یا پریفرم و شکل دهی نهایی با استفاده از تکنیک قالب سازی بادی میخواهیم صحبت کنیم.

در این روش ماده اولیه پلاستیک را بر اساس طرح نهایی به شکل خاص (معمولا استوانه ای شکل) در آورده و و برای رسیدن به محصول نهایی این قطعه را داخل قالب یا محفظه قرار می دهیم و در شرایط دما و فشار خاص با فشار هوای مناسب باعث چسبیدن پلاستیک (پریفرم) به صورت یکنواخت به دیواره قالب شده و در نهایت طی فرایند خنک سازی قطعه نهایی تولی و به بیرون پرتاب می شود. تولید با این روش مزیتهای فراوانی داشته و در شهرهای صنعتی چون تهران محبوبیت بالایی دارد. برای آشنایی با مزیتها و انواع روشهای ساخت این محفظه با ما همراه باشد.

ساخت قالب بادی چگونه به ساخت قطعات پلاستیکی کمک میکند؟

پلاستیک پر استفاده ترین ماده پلیمری در دنیا است که در صنایع مختلف جایگزین دیگر مواد مانند شیشه، چوب، پارچه و … شده است. این ماده پلیمری نسبت به دیگر مواد ارزانتر بوده و عمر طولانیتری دارد. از مهمترین ویژگیهای این ماده این است که در مجاورت با مواد غذایی و شیمایی تغییر شکل پیدا نکرده و ترکیب نمیشود (به نوعی بهداشتی نیز هست). با توجه به این دلایل و دیگر ویژگیها، ساخت قالب هایی که به پلاستیک ها را فرم می دهند و در ساخت قطعات پلاستیکی استفاده می شوند در دهههای اخیر طرفداران بسیار پیدا کرده است. جهت در یافت اطلاعات راجع به این فرایند در شرکت فن آورپلاستیک با شماره ۰۹۱۲۰۹۱۲۷۳۸ تماس حاصل فرمایید.

در صنعت شاخهای که به ساخت قطعات پلاستیکی کمک میکند به قالب سازی پلاستیک معروف است. این فرایند به روش های گوناگونی انجام می شود که در اینجا به برخی از آن ها که اختصار اشاره می کنیم:

-

تزریق پلاستیک

-

ضربه ای

-

به کمک گاز (این روش خود یک روش تزریق پلاستیک است)

-

بادی

-

ناحیهای و درونی

-

مدل دورانی (قالب سازی روتو)

-

قالب سازی فشرده (Compression Molding)

یکی از پرکاربردترین قطعات پلاستیکی، قطعات توخالی هستند، که برای تولید آنها از فرآیندی تحت عنوان قالبسازی بادی پلاستیک استفاده میشود. آشانا ترین قطعات تولید شده با این روش که همه ما در طول روز با آن سر و کار داریم انواع بطری های آب معدنی می باشد.

ساخت قالب قطعات توخالی در صنایع مختلفی مانند: صنعت خودروسازی (مانند بطری های روغن خودرو)، صنعت مواد غذایی (مانند بطری نوشیدنیها و روغنها)، صنایع بهداشتی (تمام بطری های شوینده مانند مایع ظرفشویی، شامپو و …)، صنعت شیمیایی (ماند بطری های سموم و … ) و به طور کلی در صنعت بستهبندی مایعات به کمک بشر آمده است.

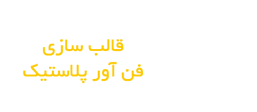

برای اینکه یک بطری توخالی ساخته شود ابتدا یابد قالب آن برای قالب گیری ماده اولیه پلیمری ساخته شود. ساخت قالب های بادی بیشتر از جنس فولاد است تا بتواند دمای بالای ماده اولیه را تحمل کند و از طرفی دیگر چون این بطری های توخالی در تعداد و تیراژ بالا معمولاً سفارش داده میشوند باید دارای دوام و استحکام بالایی نیز باشند.این قالب های فولادی مانند قالب های ریخته گری، به صورت دو تکه ساخته میشوند.

قالب سازی فن آو پلاستیک با داشتن بیش از دو دهه تجربه و دانش فنی، نیروهای متخصص و همچنین انواع ماشین آلات به روز، در صنعت ساخت قالب همیشه پیشگام بوده و برای اعتلا و اعتبار این صنعت همواره بیشترین بیشترین تلاش خود را به کار خواهد گرفت.

انواع روشهای طراحی و ساخت قالب های بادی

ساخت قالب بادی نیز مانند دیگر فعالیتهای صنعتی شامل دو مرحله میشود، طراحی قالب و ساخت قالب. طراحی این محفظه ها مانند هر طراحی صنعتی دیگر نیاز به تخصص و تجربه فراوان دارد. مرحله طراحی در کیفیت نهایی محصول تولیدی بسیار اثرگذار است. به عنوان مثال محفظه باید به نحوی طراحی شود که بطری های تولیدی کمترین مقدار زائد و پلیسه پلاستیکی را داشته باشد.

در فرایند تولید محصولات توخالی ابتدا با استفاده از گرم کردن پلاستیک، یک استوانه ایجاد میشود که در اصطلاح به لقمه یا پریفرم معروف است. این استوانه زمانی که داخل محفظه فولادی قرار میگیرد از یک سمت آزاد است، این سر آزاد محل دمیدن فشار هوا به داخل استوانه است. فشار هوای دمیده شده استوانه را از هر سمت به محفظه میچسباند و ماده پلیمری شکل محفظه را به خود میگیرد و پس از سرد شدن از محفظه جدا میشود. جداسازی پلیسه ها مرحله آخر فرایند تولید است. اما قالب ساز های حرفه ای آخرین مرحله از کار خود را کنترل کیفیت قرار میدهند.

در فرایند تولید محصولات توخالی ابتدا با استفاده از گرم کردن پلاستیک، یک استوانه ایجاد میشود که در اصطلاح به لقمه یا پریفرم معروف است. این استوانه زمانی که داخل محفظه فولادی قرار میگیرد از یک سمت آزاد است، این سر آزاد محل دمیدن فشار هوا به داخل استوانه است. فشار هوای دمیده شده استوانه را از هر سمت به محفظه میچسباند و ماده پلیمری شکل محفظه را به خود میگیرد و پس از سرد شدن از محفظه جدا میشود. جداسازی پلیسه ها مرحله آخر فرایند تولید است. اما قالب ساز های حرفه ای آخرین مرحله از کار خود را کنترل کیفیت قرار میدهند.

این توضیحات فرایند تولید محصولات توخالی را به سادگی شرح می دهد و قابل ذکر است مانند دیگر روشهای قالبسازی، قالب سازی بادی نیز به ۳ روش انجام میشود که شامل موارد زیر است:

- قالب سازی اکستروژن

- تزریقی

- تزریق کششی

قالب سازی اکستروژن EBM:

این روش به روش فشاری نیز معروف است و از دستگاه اکسترود در فرایند تولید استفاده میشود. اکسترود ماشینی است که مواد اولیه را با فشار از میان محفظه عبور داده و به شکل یک لوله در میآورد تا برای مراحل بعدی آماده باشد.

در این روش ماده اولیه به لقمه یا پریفرم اکسترود معروف است و نکته بعدی این است که هوا با فشار به لقمه یا پریفرم تزریق میشود. از مزیتهای استفاده از این روش این است که قطعات پیچیده توخالی با هر طرحی نیز با این روش تولید میشود. با استفاده از روش اکستروژن میتوان محصولاتی با دیواره ای نازکتر و درخشان تر تولید کرد اما به یاد داشته باشید که انتها و ابتدای محصول حتماً ضخامت بیشتری خواهد داشت. این روش بیشتر برای بطری های پیویسی، ظروف مواد غذایی و ظروف بهداشتی استفاده میشود.

قالب گیری تزریقی

در این روش نیز انتقال قطعه اولیه به قالب متفاوت است. ماده استوانه ای شکل یا لقمه یا پریفرم با استفاده از روش تزریق پلاستیک انتقال داده و آماده مراحل بعدی میکنند. در مرحله بعد نیز هوا با فشار به داخل قالب تزریق میشود. محصولات تولیدی در این روش تمام قسمتهای قطعه ضخامت یکسان داشته و برای ساخت قطعات پلاستیکی مثل ظروف یکبار مصرف و بطری های کوچک آبمیوه بیشتر کاربرد دارد. این فرایند برای تولید هر دو نوع ظروف باریک و دهان گشاد مناسب بوده و تولید آنها را به طور کامل و بدون وقفه به پایان میرساند.

قالب گیری تزریق کششی

این روش به طور کلی به 2 روش مجزا انجام میشود. روش تک مرحله ای – روش ۲ مرحله ای.

روش تک مرحله ای: در این روش، فرآیند ساخت لقمه یا پریفرم و قطعه در یک محفظه صورت میپذیرد. البته این فرایند نیز به دستگاه های 3 ایستگاهی و 4 ایستگاهی تقسیم میشود. در این روش به دلیل تولید هر دو در یک قالب، زمان و هزینه خیلی کمتری نسبت به روش ۲ مرحله ای دارد.

روش ۲ مرحله ای: در این روش، در ابتدا پلاستیک به روش تزریق پلاستیک به صورت پریفرم در میآید. این پریفرم خنک شده و سپس با استفاده از تابش فروسرخ یا اشعه مادونقرمز مجدد گرم شده و سپس در محفظه در معرض هوای فشرده قرار میگیرد. البته در این قالب ها یک میله مرکزی قرار دارد که پریفرم با آن کشیده میشود. این کشش عمودی در محفظه همراه با فشار هوا و کشش افقی که ایجاد میکند باعث میشود قطعه تولیدی تخلخل کمتری داشته باشد. این روش برای بطری های شامپاینی شکل نوشیدنیهای گازدار بسیار متداول است.

مراحل ساخت قطعات پلاستیکی توخالی

در تمامی این روشهای قالب سازی بادی که در بالا به آنها اشاره کردیم آنچه که متغیر است انتقال ماده اولیه به قالب و نحوه تزریق هوای فشرده است. آنچه که در تمامی این روشها مشترک است به شرح زیر است:

قالب سازی بادی از اجزاء و قطعات مختلفی تشکیل میشوند اما در تمامی آنها محفظه دارای دو نیمه مجزا است. این دو نیمه زمانی که محفظه بسته میشود فضایی یکپارچه ایجاد میکنند. البته در قطعات صنعتی با اشکال پیچیده که به این روش تولید میشوند اینسرت ها و یا کشویی هایی در بدنه محفظه تعبیه میکنند. این قطعات اضافی و کارکردشان مهارت قالب ساز را نشان میدهد که هر چه طراحی دقیقتر و حرفه ای تر داشته باشد، میزان خطا در فرایند تولید کاهش پیدا میکند.

قالب سازی بادی از اجزاء و قطعات مختلفی تشکیل میشوند اما در تمامی آنها محفظه دارای دو نیمه مجزا است. این دو نیمه زمانی که محفظه بسته میشود فضایی یکپارچه ایجاد میکنند. البته در قطعات صنعتی با اشکال پیچیده که به این روش تولید میشوند اینسرت ها و یا کشویی هایی در بدنه محفظه تعبیه میکنند. این قطعات اضافی و کارکردشان مهارت قالب ساز را نشان میدهد که هر چه طراحی دقیقتر و حرفه ای تر داشته باشد، میزان خطا در فرایند تولید کاهش پیدا میکند.

فرایند بعدی که در تمامی روشهای تولید یکسان است لبه های قطع کننده است. لبه های قطع کننده در بالا و پایین محفظه تعبیه شدهاند که موقع بسته شدن محفظه بخشهای اضافه محصول را از آن جدا میکنند. جنس لبه های قطع کننده از فولاد مرغوب باید باشد که کیفیت اولیه مواد قالبسازی که در مقالات قبل به آن اشاره کردیم، در این قسمتها قابل مشاهده است.

مرحله مشترک بعدی در تمامی روشها سیستم خنک کار است. این مرحله در کیفیت ساخت قطعه بعدی بسیار اثر دارد. دو قسمت محفظه که از یکدیگر بازمیشوند باید به خوبی سرد شود تا هم کیفیت ساخت قطعه بعدی بهتر شود و هم سرعت سرد شدن قطعه در محفظه کاهش پیدا کند. یک سیال خنک کننده مانند آب با دمای 4 تا 20 درجه سانتی گراد در اطراف محفظه جریان دارد که علاوه بر کاهش دما در افزایش رطوبت دیواره محفظه نیز اثر دارد.

مرحله بعدی مشترک خروج قطعه از محفظه است که پران قطعه از قالب معروف است. خروج قطعه از ماشین ساخت از دو سمت، جلو و یا پایین محفظه انجام میشود. البته سیستم پران ماشین های جدید اکثراً به صورت اتوماتیک هستند. در قطعات تولیدی کوچک سیستم پران به وسیله فشار هوا قطعه را خارج میکند اما در قطعههای بزرگ و حجیم از اپراتور نیز استفاده میشود.

مزیتهای استفاده از این روش در صنعت

- مواد اولیه مورد نیاز برای استفاده در قالب سازی بادی میتواند از انواع مختلف پلاستیک باشد.

- مواد اولیه پلاستیکی در این روش به خاطر دمای بالا با هم به خوبی ترکیب میشوند.

- محصولات تولیدی دارای استحکام و دوام بسیار بالایی هستند و میتوانند برای محصولات غذایی و بهداشتی نیز استفاده شوند .

- سرعت تولید در این روش بسیار بالا است .

- تعداد نیروی کار مورد نیاز برای این روش بسیار کمتر از دیگر روشها است.

- میتوان قطعات توخالی را در اندازههای مختلف، طرحهای ساده و پیچیده، دهانه های کوچک و بزرگ طراحی و تولید نمود.

- بطری های ساخته شده با استفاده از این روش در تمامی صنایع خوراکی ، بهداشتی آرایشی و صنایع نفتی و شیمیایی کاربرد دارند

تاریخچه قالب سازی بادی

فرایند ساخت این محفظه محبوب شباهت زیادی به شیشه گری در دوران قدیم دارد و همین شیشه گری الهام بخش صنعتگرانی چون انوک فرنگرن و ویلیام کوپتیک شده است. این دو فرد در سال 1930 ماشین ساخت قالب را طراحی و تولید کردند. البته این ماشین نیز مانند دیگر تولیدات صنعتی در ابتدا مورد استقبال جهانی قرار نگرفت اما با افزایش تقاضا برای این محصولات توخالی بیشتر صنعتگران به این ماشین و مکانیسم اش علاقهمند شدند.

البته این دستگاه ابتدا با شیشه (محصولات شیشهای) آغاز به کار کرد اما با روی کار آمدن پلاستیک و ویژگیهای منحصر به فردش (از همه مهمتر شکستنی نبودن آن) جایگزین شیشه شد. اولین تولید انبوه بطری های توخالی در سال 1939 در آمریکا ثبت شده است. اما امروز آلمان یکی از کشورهای مطرح در این صنعت است و بهترین دستگاه ها و ماشین های قالب بادی در این کشور تولید میشود.

شرکت فن آور پلاستیک در تمامی این روشها دارای تجربه و نمونه کارهای فراوان می باشد. جهت بررسی نمونه کار ها و داشتن سؤالات تخصصیتر میتوانید با واحد فروش در تماس باشید.