قالب سازی صنعتی به عنوان یکی از صنایع مادر، زیربنای بسیاری از فعالیتهای تولیدی در جهان است. ساخت قالبهای صنعتی، ابزارهایی دقیق برای تولید انبوه قطعات فلزی و پلاستیکی هستند که نقش مهمی در کیفیت، سرعت و دقت تولید ایفا میکنند و توسعه تکنولوژی هر کشور تا حد زیادی وابسته به این صنعت است.

قالب سازی صنعتی به عنوان یکی از صنایع مادر، زیربنای بسیاری از فعالیتهای تولیدی در جهان است. ساخت قالبهای صنعتی، ابزارهایی دقیق برای تولید انبوه قطعات فلزی و پلاستیکی هستند که نقش مهمی در کیفیت، سرعت و دقت تولید ایفا میکنند و توسعه تکنولوژی هر کشور تا حد زیادی وابسته به این صنعت است.

در این مقاله به بررسی جامع “انواع قالبهای صنعتی”، “روشهای ساخت قالب صنعتی” و “بهینهسازی فرآیند قالبسازی صنعتی” میپردازیم.

قالب سازی صنعتی چیست؟

قالب صنعتی، یک محفظه یا قالب تکثیر دقیق برای شکلدهی مواد اولیه و تولید قطعات در تیراژ بالا است.این قالب ها برای تولید انواع قطعات و محصولات پلاستیکی و فلزی استفاده میشود. هدف اصلی ساخت قالب صنعتی، تولید محصولات یا قطعات با اندازه، شکل و ابعاد مشخص به صورت دقیق و در تعداد بالا و کیفیت یکنواخت است. این قالبها معمولاً از جنس موادی مانند فلزات، پلاستیکها یا فیبرهای کامپوزیت ساخته میشوند و با استفاده از ماشینآلات و فناوریهای پیشرفته ماشین کاری و تولید میشوند. استفاده از این قالب ها برای تولید تعداد زیادی محصول یا قطعه با کیفیت بالا و به صورت مکرر از اهمیت ویژهای برخوردار است. برای مطالعه بیشتر راجع به نحوه ساخت قالب صنعتی می توانید به مقاله لینک شده مراجعه فرمایید. این قالبها در صنایع مختلفی مانند خودروسازی، الکترونیک، پزشکی، ساختمانسازی و بستهبندی استفاده میشوند.

قالب صنعتی، یک محفظه یا قالب تکثیر دقیق برای شکلدهی مواد اولیه و تولید قطعات در تیراژ بالا است.این قالب ها برای تولید انواع قطعات و محصولات پلاستیکی و فلزی استفاده میشود. هدف اصلی ساخت قالب صنعتی، تولید محصولات یا قطعات با اندازه، شکل و ابعاد مشخص به صورت دقیق و در تعداد بالا و کیفیت یکنواخت است. این قالبها معمولاً از جنس موادی مانند فلزات، پلاستیکها یا فیبرهای کامپوزیت ساخته میشوند و با استفاده از ماشینآلات و فناوریهای پیشرفته ماشین کاری و تولید میشوند. استفاده از این قالب ها برای تولید تعداد زیادی محصول یا قطعه با کیفیت بالا و به صورت مکرر از اهمیت ویژهای برخوردار است. برای مطالعه بیشتر راجع به نحوه ساخت قالب صنعتی می توانید به مقاله لینک شده مراجعه فرمایید. این قالبها در صنایع مختلفی مانند خودروسازی، الکترونیک، پزشکی، ساختمانسازی و بستهبندی استفاده میشوند.

کاربردهای قالب صنعتی:

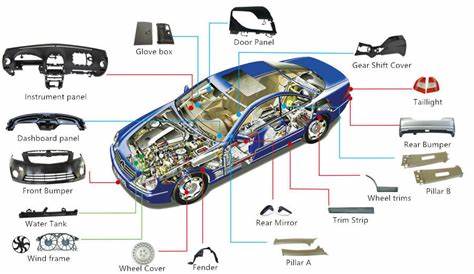

صنایع خودروسازی : برای تولید قطعات بدنه، داشبورد و قطعات موتور.

صنایع مخابراتی و الکترونیک : برای ساخت محفظهها و قطعات بردهای الکترونیکی. بردهای مدار چاپی و قطعات مخابراتی

صنایع فلزی : برای ساخت قطعات از طریق دایکاست یا ریختهگری.

صنایع پلاستیکی : برای ساخت قطعات مصرفی و صنعتی با قالب تزریق پلاستیک.

صنایع دیگری چون در صنایع رباتیک، هوافضا، پزشکی و بستهبندی هوشمند.

اجزای اصلی یک قالب صنعتی

اجزای اصلی یک قالب صنعتی عبارتند از:

اجزای اصلی یک قالب صنعتی عبارتند از:

- قالب اصلی (Cavity): شکلدهنده قطعه. به وسیلهی قالب اصلی، قطعه تولید میشود و شامل سطوح، شکافها، راهروها و توپوگرافی قطعه است.

- سیستم راهگاه و دروازه: انتقال مواد

- سیستمهای راهنما: پینها، بولتها برای قرارگیری صحیح قطعات. آنها به عنوان نشانگرها و راهنماییها عمل میکنند تا قطعات در موقعیت صحیح خود قرار بگیرند و دقت و صحت فرآیند تولید را بالا ببرند.

- مکانیزمهای پران و قفلکننده

- سیستمهای تثبیت و محافظتی: جلوگیری از حرکت ناخواسته قطعات وجلوگیری از خرابی و آسیب به قطعات و بهبود کیفیت تولید استفاده میشوند. این سیستمها ممکن است شامل پینها، برقها، بلوکها و اجزای محافظتی دیگر باشند.

- سیستم خنککننده

- پایهها و صفحات نگهدارنده

موارد فوق تنها برخی از اجزای اصلی قالب صنعتی هستند و بسته به نوع و استفاده قالب، ممکن است اجزای دیگری نیز در آن وجود داشته باشد. برای بررسی بخش های مختلف یک قالب تزریق پلاستیک می توانید به مقاله فوق مراجعه کنید.

روشهای ساخت قالب صنعتی

قالبهای صنعتی به روشهای مختلفی ساخته میشوند. این روشها شامل ماشینکاری، تزریق پلاستیک، تراشکاری، قالبسازی دایکاست و قالبهای آهنگری میشوند. روشهای مختلفی برای ساخت قالب وجود دارد که بسته به نوع مواد اولیه، حجم تولید و پیچیدگی قطعه انتخاب میشود:

روشهای پیشرفته قالبسازی

1. ساخت قالب با استفاده از ماشینکاری عددی (CNC):

1. ساخت قالب با استفاده از ماشینکاری عددی (CNC):

در این روش، قالبها بر اساس طرحهای دیجیتالی ساخته میشوند. ماشینهای CNC از دقت بالا و قابلیت برنامهریزی پیچیده برخوردارند، که این امر امکان پیچیدگیهای بیشتر در طراحی قالب و دقت بیشتر در ساخت را فراهم میکند.

2. پرینت سهبعدی و روشهای افزایشی

در این روش، با استفاده از فناوری پرینت سهبعدی، قالبها به صورت لایه به لایه ساخته میشوند. این فناوری امکان ساخت قالبهای پیچیده و با شکلهای مختلف را با کاهش زمان و هزینه ممکن میسازد. قالبها به صورت دقیق و با کیفیت خوبی تولید میشوند و این روش میتواند به صورت سریع واکنشپذیر باشد. این روش از فناوریهای نوین است که امکان ساخت سریع قالبهای نمونه اولیه و سفارشی را فراهم میکند.

3. ساخت قالب با استفاده از روشهای الکترونیکی و الکتروآبشاری:

این روشها شامل الکتروآبشاری، الکتروفرمینگ و الکترونیکیکردن قالبها هستند. در این روشها، با استفاده از جریان الکتریکی، قالبها ساخته میشوند. به عنوان مثال، در الکتروآبشاری، قالب با استفاده از الکترودها و جریان الکتریکی شکل میگیرد. این روشها امکان تولید قالبهای بسیار پیچیده و دقیق را فراهم میکنند و به تناسب برخی از نیازهای صنعتی، مورد استفاده قرار میگیرند.

4. روش چاپ سه بعدی فلزی یا Direct Metal Laser Sintering (DMLS):

استفاده از فناوریهای ساخت افزایشی مانند سیستمهای CAD/CAM و سیستمهای ساخت افزایشی مثل فرآیند ساخت افزایشی فلزی (DMLS) و چاپ سه بعدی نیز در ساخت قالبهای صنعتی استفاده میشوند.

روشهای سنتی قالبسازی صنعتی

1. قالب سازی تزریقی (Injection Moulding)

1. قالب سازی تزریقی (Injection Moulding)

برای تولید قطعات پلاستیکی در تیراژ بالا از قالب تزریق پلاستیک استفاده میشود. این روش سرعت بالا، دقت زیاد و تکرارپذیری فوقالعادهای دارد. روش تزریق پلاستیک (روش ریختهگری پلاستیکی یا Injection Molding) برای تولید قطعات پلاستیکی استفاده میشود. در این روش، مواد پلاستیکی به وسیله تزریق به داخل قالب سرشار میشوند و قطعات پلاستیکی ساخته میشوند.

2. قالب سازی دایکاست

روش قالب سازی دایکاست برای ساخت قطعات با استفاده از فرآیند ریختهگری (قالبهای ریختهگری) استفاده میشود. در این روش، قالبها با استفاده از فلزهای مذاب مانند آلومینیوم یا فولاد تحت فشار بالا به درون قالب تزریق میشوند. این فرآیند برای ساخت قطعات فلزی سبک و مقاوم در صنایع خودرو و الکترونیک بسیار کاربرد دارد.

3. قالب اکستروژن

در فرآیند اکستروژن، مواد فلزی یا پلاستیکی از درون قالب به شکل پیوسته عبور داده میشوند تا مقاطع یکنواختی مانند پروفیل آلومینیومی یا لولههای پلاستیکی ایجاد شود.

4. قالبهای آهنگری و قالب پرس

برای شکلدهی فلزات در دماهای بالا و تولید قطعات فلزی با استفاده از فرآیند پرسکاری استفاده میشود

5. روش تراشکاری

(روش ماشینکاری یا Machining) در ساخت قالبهای صنعتی از ابزارهای تراشکاری مانند فرزها و تراشهای CNC برای ساخت قطعات قالب استفاده میشود.

رویکرد های ترکیبی

روش ترکیبی ساخت قالب صنعتی یا Hybrid Manufacturing Approach – ترکیب روشهای سنتی و مدرن میتواند زمان و هزینه تولید را کاهش دهد و کیفیت قطعات را بهبود بخشد. استفاده از فناوریهای هوشمند مانند IoT و هوش مصنوعی نیز میتواند در کنترل فرآیند قالبسازی مؤثر باشد.

فاکتورهای مهم در انتخاب روش قالبسازی صنعتی

در انتخاب روش قالبسازی، چند عامل کلیدی باید در نظر گرفته شود:

در انتخاب روش قالبسازی، چند عامل کلیدی باید در نظر گرفته شود:

- خواص مواد: نوع مواد اولیه، از جمله فلزات و پلاستیک، تأثیر زیادی بر انتخاب روش دارد. برای مواد فلزی، روشهای ریختهگری و دایکست مناسب هستند و برای مواد پلیمری، قالب تزریق پلاستیک و چاپ سهبعدی کاربرد بیشتری دارند.

- پیچیدگی طراحی: قطعات پیچیده با جزئیات زیاد، به روشهایی مانند قالب تزریق پلاستیک، CNC یا چاپ سهبعدی نیاز دارند.

- حجم تولید: برای تولید انبوه، روشهای سنتی و قالب تزریقی مناسبتر هستند و برای تیراژ کم، روشهای چاپ سهبعدی یا پرینت لایهای کارآمدند.

- هزینهها و زمان تولید: انتخاب روشی که هزینههای مواد، تجهیزات و نیروی انسانی را کاهش دهد و زمان تولید را بهینه کند، ضروری است.

- تأثیرات زیستمحیطی: روشهایی که مصرف انرژی کمتر و ضایعات کمتری دارند، برای محیط زیست مناسبتر هستند.

مراحل طراحی و ساخت قالب صنعتی

- تحقیق و تحلیل نیازها: بررسی مشخصات فنی و نیازهای مشتری.

- طراحی اولیه و مدلسازی: استفاده از نرمافزارهای سهبعدی مانند CATIA، SolidWorks و AutoCAD.

- ساخت قالب: شامل ماشینکاری، تراشکاری، حفر و برش با استفاده از CNC و EDM.

- تجمیع و مونتاژ قالب: جوشکاری و نصب قطعات قالب.

- آزمایش و بهینهسازی: تست تحمل مواد، دقت ابعاد و عملکرد قالب.

مواد اولیه در قالبسازی صنعتی

- فلزات: فولاد، آلومینیوم، روی و آلیاژهای خاص، مناسب برای ساخت انواع قالبها و ساخت قطعات صنعتی فلزی به کمک روش دایکاست.

- مواد اولیه پلاستیک: پلیاتیلن، پلیاستایرن و ترموپلاستها برای تولید قطعات پلاستیکی به کمک قالب سازی پلاستیک.

- چوب و شیشه: برای قالبهای خاص و قدیمیتر.

- مواد جدید قالبسازی: آلیاژهای پیشرفته، ترموپلاستهای مقاومتر، مواد کامپوزیتی سبک و مقاوم.

انواع قالبهای صنعتی

قالبهای صنعتی بر اساس نوع مواد و فرآیند تولید به چند گروه تقسیم میشوند: (برای بررسی هر روش به مقاله مربوط به آن مراجعه کنید)

قالبهای صنعتی بر اساس نوع مواد و فرآیند تولید به چند گروه تقسیم میشوند: (برای بررسی هر روش به مقاله مربوط به آن مراجعه کنید)

1. قالبهای پلاستیکی (Plastic Moulds) – برای تولید قطعات پلاستیکی به تزریق پلاستیک، بادی و پرینت سهبعدی..

2. قالبهای فلزی (Metal Moulds)– برای قطعات فلزی از جنس فولاد یا آلومینیوم به روش سنبه و ماتریس، برش، خمش، کشش و فرمدهی

3. قالبهای دایکاست (Die Cast) – تزریق فلزات مذاب تحت فشار بالا. برای تزریق فلزات مذاب مانند آلومینیوم یا روی.

4. قالبهای اکستروژن (Extrusion Dies)– برای تولید مقاطع طولی مانند پروفیل و لوله.

5. قالبهای آهنگری و پرس (Forging & Press Dies)– برای شکلدهی فلزات در دمای بالا یا به روش فشاری. برای تولید سیمها، لولهها و مقاطع فلزی و پلاستیکی

بهینهسازی فرآیند ساخت قالب

استفاده از روشهای بهینهسازی در ساخت قالبهای صنعتی میتواند عملکرد و کارآیی آنها را بهبود بخشد. در زیر به برخی از روشهای معمول بهینهسازی قالب صنعتی اشاره میکنم:

طراحی بهینه قالب: با استفاده از نرمافزارهای طراحی قالب CAD/CAM و شبیهسازیهای مهندسی، قالبها به گونهای طراحی میشوند که عملکرد بهینه داشته و بهترین نتایج را به همراه دارد. این شامل بهینهسازی شکل و ابعاد قالب، موقعیت و تعداد دروازهها، سیستم خنککننده و سایر جزئیات قالب است، شبیهسازی جریان تزریق و خنککننده، IoT و هوش مصنوعی در کنترل کیفیت قالب.

بهینهسازی مواد: انتخاب مواد مناسب برای ساخت قالب میتواند تاثیر زیادی در بهرهوری و عمر مفید آن داشته باشد. مواد با مقاومت بالا، سختی مناسب و خواص حرارتی مناسب انتخاب میشوند تا قالب در برابر فشارها و دماهای بالا مقاومت کند و دقت و کیفیت تولید را بهبود بخشد.

بهینهسازی مواد: انتخاب مواد مناسب برای ساخت قالب میتواند تاثیر زیادی در بهرهوری و عمر مفید آن داشته باشد. مواد با مقاومت بالا، سختی مناسب و خواص حرارتی مناسب انتخاب میشوند تا قالب در برابر فشارها و دماهای بالا مقاومت کند و دقت و کیفیت تولید را بهبود بخشد.

بهینهسازی فرآیند تولید:

تنظیمات دقیق و بهینه فرآیندهای تولید مانند فشاردهی، دما و سرعت و زمان تزریق میتواند به کاهش هزینهها و بهبود کیفیت قطعات تولید شده کمک کند. به طور مثال، تنظیمات مناسب در فرآیند تزریق پلاستیک میتواند به کاهش ضایعات و پیچیدگیهای مربوط به پلاستیک پردازش شده منجر شود.

استفاده از تکنولوژیهای پیشرفته: بهرهگیری از تکنولوژیهای پیشرفته مانند CNC و پرینت سهبعدی میتواند دقت و سرعت ساخت قالبها را بهبود بخشد و زمان و هزینه تولید را کاهش دهد. سیستمهای اتوماسیونی نیز میتوانند کارایی و دقت تولید را افزایش دهند.

نگهداری و تعمیرات منظم قالب:

انجام نگهداری و تعمیرات دورهای برای قالبها میتواند عمر مفید آنها را افزایش داده و از هزینههای ناشی از خرابی و تعمیرات اضافی جلوگیری کند. علاوه بر آن، نگهداری منظم میتواند برای تشخیص زودهنگام خطرات و مشکلات فنی در قالبها کمک کند و از اختلالات در فرآیند تولید جلوگیری نماید. اقداماتی که شما به طور صحیح بررسی کردهاید، از جمله تمیز کردن منظم، روغنکاری قالب، بررسی و تعمیر قطعات زیرین، انبارداری صحیح و بررسی و نگهداری قبل از هر دوره تولید، همگی مواردی هستند که بهبود عمر مفید قالبها و حفظ کیفیت آنها را تضمین میکنند.

روشهای نوین تعمیر و نگهداری قالب شامل پایش عملکرد قالب، حسگرها و دادهکاوی برای پیشبینی خرابی است.

استانداردها و ایمنی در قالبسازی صنعتی

استانداردهای ایمنی و کیفیت در ساخت قالبهای صنعتی بسیار حائز اهمیت هستند. استانداردهایی که برای تضمین کیفیت و ایمنی، رعایت استانداردهای بینالمللی ضروری است:

استاندارد ISO 9001: سیستم مدیریت کیفیت- برای بهبود فرآیندها، ارتقای کیفیت محصولات و رضایت مشتری استفاده میشود.

استاندارد ISO 9001: سیستم مدیریت کیفیت- برای بهبود فرآیندها، ارتقای کیفیت محصولات و رضایت مشتری استفاده میشود.

استاندارد ISO 14001: استاندارد زیستمحیطی- برای کاهش تأثیرات زیست محیطی تولید قالبها و مدیریت محیط زیست استفاده میشود.

ISO 45001: ب ایمنی و بهداشت شغلی- رای ایجاد محیط کاری ایمن و سالم استفاده میشود.

علامت CE: تطابق با الزامات اروپا- برای رعایت استانداردهای ایمنی و کیفیت استفاده میشود.

استاندارد ANSI/B11: برای ایمنی ماشینآلات و تجهیزات صنعتی استفاده میشود.

رعایت این استانداردها سبب میشود قالبهای صنعتی با کیفیت بالا و ایمن تولید شوند و ریسکها و حوادث مرتبط با آنها کاهش یابند. همچنین، این استانداردها به مشتریان اطمینان میدهند که قالبهایی که خریداری میکنند، مطابق با استانداردهای ایمنی و کیفیت هستند.

قالب سازی صنعتی در شرکت فنآور پلاستیک

شرکت فنآور پلاستیک با بیش از دو دهه تجربه، از پیشگامان طراحی و ساخت قالبهای صنعتی در ایران است. این مجموعه با بهرهگیری از ماشینآلات CNC، نرمافزارهای مدرن طراحی مانند CATIA و تیم مهندسی متخصص، خدمات قالبسازی در حوزههای پلاستیک، دایکاست، اکستروژن و فلزی را ارائه میدهد.

در این شرکت با رعایت مراحل طراحی، انتخاب روش و مواد مناسب، استفاده از فناوریهای پیشرفته و نگهداری منظم، قالبهای صنعتی میتوانند عملکرد بهینه، طول عمر بالا و کیفیت تولید عالی را تضمین می کنند.

سوالات متداول (FAQ)

1. چرا استفاده از قالب صنعتی اهمیت دارد؟

زیرا تولید انبوه قطعات با دقت، سرعت و کیفیت بالا تنها از طریق قالبهای صنعتی ممکن است.

2. چه عواملی بر هزینه ساخت قالب تأثیر میگذارند؟

جنس مواد، نوع فرآیند، پیچیدگی طراحی و تیراژ تولید.

3. کدام روش قالبسازی برای قطعات پلاستیکی مناسبتر است؟

قالبسازی تزریقی به دلیل دقت بالا و قابلیت تکرار زیاد بهترین گزینه است.

4. چگونه میتوان عمر قالب را افزایش داد؟

با نگهداری منظم، روغنکاری، تمیزکاری و استفاده از مواد مقاوم.

1. قالب سازی تزریقی (Injection Moulding)

1. قالب سازی تزریقی (Injection Moulding)