قالب سازی در صنعت پلاستیک به روش های مختلف انجام می شود که یکی متداول ترین آن ها ساخت قالب فشاری می باشد. با توجه به نیاز دنیای صنعت به قطعات پلیمری و افزایش تولید این قطعات در اکثر صنایع، بهترین راه برای افزایش تولید قالب سازی شناخته می شود. تولید این قطعات به کمک قالب سازی فشاری بسیار دقیق و مقرون به صرفه است و بی شک بهترین روش برای تولید انبوه می باشد.

در این مقاله می خواهیم در خصوص ساخت قالب فشاری در صنعت تولید قطعات پلاستیکی و بررسی معایب و مزایای آن بپردازیم.

امروزه صنعت قالب سازی پلاستیک به روش تزریق پلاستیک بسیار مورد توجه قرار گرفته است . این روش یک فرآیند تولید است که در آن از قالبها و ماشینآلات خاصی برای تولید قطعات پلاستیکی استفاده میشود. این فرآیند در صنایع مختلفی مانند خودروسازی، الکترونیک و پزشکی استفاده میشود. در این فرایند از روشهای مختلفی برای شکل دادن به مواد پلاستیکی استفاده میکند. که در این مقاله ابتدا روشهای قالبسازی پلاستیک متداول در ایران را بهاختصار شرح میدهیم

روش های قالب سازی پلاستیک متداول در ایران:

-

تزریق پلاستیک (Injection Molding

-

قالب گیری فشاری (Compression Molding)

-

قالب سازی گازی یا نفوذ پلاستیک (Thermoforming)

-

قالب سازی الکتروفرمینگ یا فوق صوت (Ultrasonic Welding)

-

قالب سازی بادی (Blow Molding)

-

اکستروژن (Extrusion)

-

ضربهای (Blow Molding)

و … دیگر روشهای مانند قالب سازی با استفاده از لیزر (Laser Processing)، قالب سازی با استفاده از سنگزنی (Grinding) و غیره در ایران متداول نیستند.

در تمامی این روشها کلیات برخی از مراحل ثابت هستند:

-

آمادهسازی ماده اولیه پلاستیک

-

تزریق یا انتقال پلاستیک به داخل قالب

-

شکلدهی پلاستیک داخل قالب به روشهای مختلف بالا

-

فرایند سرد شدن و خروج قطعه

صنعت قالب سازی مدرن ثابت کرده است انواع قالب های صنعتی به تولید قطعات با کیفیت کمک کرده است و بسته به شرایط و نوع قطعه باید روش ساخت برای تولید قطعه را انتخاب کرد. در ادامه مقاله به بررسی دو روش کاربردی این صنعت، تزریق پلاستیک و فشرده سازی، معایب و مزایای آن ها و مقایسه این دو با یکدیگر می پردازیم.

قالب سازی به روش فشرده سازی (CIM) یا قالب گیری فشاری :

قالب سازی پلاستیک به روش قالب سازی فشاری یک روش نوآورانه در صنعت قالبگیری است که با استفاده از ترکیبی از فشار و حرارت، مواد پلاستیکی را بهصورت قالبهای سخت و محکم تبدیل میکند. مواد پلاستیکی در دمای بالا و فشار قابل تنظیم قرار میگیرند. در این فرایند، مواد پلاستیکی درون یک قالب بهوسیلهی یک دستگاه فشارقوی فشرده میشوند تا شکل نهایی قطعه به دست آید. این روش بیشتر برای تولید قطعاتی با ضخامت دیواره بالا یا محصولاتی با تیراژ محدود کاربرد دارد و بهدلیل استحکام زیاد قطعات خروجی، گزینهای عالی برای جایگزینی قطعات فلزی شکننده محسوب میشود.

این روش، بهبود قابلتوجهی در کیفیت و دقت تولید قطعات پلاستیکی ایجاد میکند و برای تولید انواع محصولات، از قطعات کوچک تا بخشهای بزرگتر و پیچیده استفاده میشود. در این روش، با این تفاوت که خود قالب نیز گرم است. قالب با استفاده از یک دستگاه گرمکن (بهعنوانمثال گرمکنهای الکتریکی) گرم میشود. این عمل باعث نرم شدن مواد پلاستیکی و آماده شدن آنها برای ورود به قالب میشود. در این روش، پس از تزریق مواد پلاستیکی به داخل قالب، قالب گرم نگهداشته میشود تا مواد پلاستیکی به شکل مایع در داخل قالب توزیع شوند و سپس با تحتفشار و حرارت، مواد پلاستیکی به شکل قطعه نهایی تبدیل میشوند. پس از اتمام فرآیند قالبگیری، قطعه از داخل قالب خارجشده و متعاقباً خنک میشود. این روش برای محصولاتی مناسب است که دیواره نسبتاً ضخیم دارند و در تیراژ پایینتر قرار است که تولید شوند.

این روش، بهبود قابلتوجهی در کیفیت و دقت تولید قطعات پلاستیکی ایجاد میکند و برای تولید انواع محصولات، از قطعات کوچک تا بخشهای بزرگتر و پیچیده استفاده میشود. در این روش، با این تفاوت که خود قالب نیز گرم است. قالب با استفاده از یک دستگاه گرمکن (بهعنوانمثال گرمکنهای الکتریکی) گرم میشود. این عمل باعث نرم شدن مواد پلاستیکی و آماده شدن آنها برای ورود به قالب میشود. در این روش، پس از تزریق مواد پلاستیکی به داخل قالب، قالب گرم نگهداشته میشود تا مواد پلاستیکی به شکل مایع در داخل قالب توزیع شوند و سپس با تحتفشار و حرارت، مواد پلاستیکی به شکل قطعه نهایی تبدیل میشوند. پس از اتمام فرآیند قالبگیری، قطعه از داخل قالب خارجشده و متعاقباً خنک میشود. این روش برای محصولاتی مناسب است که دیواره نسبتاً ضخیم دارند و در تیراژ پایینتر قرار است که تولید شوند.

در این روش چون هم ماده اولیه و هم محفظه گرم است قطعه خروجی دارای مقاومت بالایی میشود. قطعات حاصل از این روش جایگزین خوبی برای قطعات فلزی شکستنی هستند. این قطعات نسبت به فلز هم مقاومت بالایی دارند و هم هزینه کمتر دارند. این ویژگی از مزایت بالای تولید قطعه به روش فشردهسازی حکایت دارد.

مراحل قالب سازی فشاری

طراحی قالب: در ابتدا، یک قالب فشردهسازی برای تولید قطعه پلاستیکی طراحی میشود. این قالب باید شکل نهایی قطعه را داشته باشد و بهمنظور تحمل فشار بالا و ایجاد شکل موردنظر ساخته شود.

آمادهسازی ماده اولیه پلاستیکی: ماده پلاستیکی مورداستفاده برای تولید قطعه بهصورت جامد و نه ذوبشده آماده میشود. این ماده میتواند در قالب گرانولها یا تکههای کوچک بهصورت جامد عرضه شود.

ورود ماده پلاستیکی به قالب: ماده پلاستیکی جامد وارد قالب فشاری سازی میشود. این قالب دارای دو قسمت است که در هنگام بسته شدن، فشار بالا به ماده پلاستیکی اعمال میشود.

فشار دادن ماده پلاستیکی (قالبگیری): با اعمال فشار بالا به قالب، ماده پلاستیکی فشرده و به شکل قالب درآمده را به خود میگیرد. این فشار موجب پر کردن کل فضای قالب و تثبیت شکل نهایی قطعه میشود. این مرحله دقیقاً تعریفی از قالب سازی فشاری است.

خنک سازی و خارج کردن قطعه: پس از خنثی شدن و تثبیت قطعه، قالب باز میشود و قطعه پلاستیکی از داخل قالب خارج میشود. قطعه حاصل را میتوان بعداً از قالب جدا کرد و برای استفاده آماده کرد.

نکته مهم در این روش این است که در این روش، مواد پلاستیکی بهصورت جامد و بدون ذوب شدن به قالب وارد میشوند و با اعمال فشار بالا و دمای متوسط، قطعه پلاستیکی شکل گرفته و تثبیت میشود.

اگر به گذشته نگاه کنیم این صنعت در دوران قدیم مشابه اصول اولیه روش فشردهسازی است.

کاربردهای قالبسازی فشاری

قالبسازی فشاری در صنعت خودروسازی بسیار مورداستفاده قرار میگیرد. با استفاده از اینروش، انواع قطعات پلاستیکی مورد نیاز در خودروها تولید میشوند. این قطعات شامل داشبورد، بخشهای داخلی خودرو و اجزای دیگر میشوند.

-

صنایع الکترونیک

در صنایع الکترونیکی، قالبسازی فشاری برای تولید قطعات پلاستیکی مورداستفاده قرار میگیرد. این قطعات شامل بدنه دستگاههای الکترونیکی، پنلها، و قطعات مکانیکی داخلی میشوند.

۳. صنعت پزشکی

در صنعت پزشکی، قالبسازی فشاری برای تولید ابزارها و قطعات پزشکی استفاده میشود. این قطعات شامل قطعات پروتزی، لوازم جراحی، و ابزارهای تشخیصی میباشند.

تولید قطعات پلاستیکی مانند ماشین لباسشویی، یخچال و لوازم آشپزخانه

بیشتر مواد گرما سخت در تولید قطعه پلیمری به روش فشرده استفاده میشوند و ترموپلاست ها بیشتر برای روش تزریق کاربرد دارند.

مزایا و معایب قالبگیری فشاری

مزایا

دقت بالا: قالبسازی فشاری به دلیل استفاده از فشار و حرارت، قابلیت تولید قطعات با دقت بالا را دارد.

قابلیت تولید انواع قطعات: این روش به راحتی قابلیت تولید انواع قطعات پلاستیکی با اشکال و اندازههای مختلف را فراهم میکند. قابلیت تولید قطعات پیچیده با جزئیات دقیق

کاهش هدررفت مواد: قالب گیری فشاری باعث کاهش هدررفت مواد در فرآیند تولید میشود. کاهش هزینهها ماده اولیه در مقایسه با روشهای دیگر قالبگیری پلاستیک

زمان تولید کوتاهتر: (سرعت بالا) این روش به دلیل استفاده از فشار و حرارت، زمان تولید کمتری نسبت به روشهای سنتی دارد.

امکان تولید انبوه قطعات باکیفیت یکسان

معایب

هزینه اولیه بالا: قالبسازی فشاری هزینهبرتری نسبت به روشهای سنتی قالبسازی دارد.

محدودیت در انتخاب مواد پلاستیکی قابل استفاده

نیاز به تجهیزات پیشرفته و دستگاههای فشارقوی

احتمال وجود خطرات ایمنی مرتبط با فشار و دما در فرایند قالب سازی

تفاوت قالب تزریق پلاستیک با روش قالب فشاری

روش قالب سازی فشاری و تزریق از برخی جهات بسیار مشابه یکدیگر هستند، اما با تفاوتهایی غیر قابل چشم پوشی.

در روش تزریق توضیح دادیم که محفظه ها از دو بخش جدا شونده تشکیل میشوند و ماده اولیه به داخل حفره تزریق میشود این در حالی است که در قالب سازی فشاری محفظه در اطراف ماده اولیه گرم بسته میشود.

زمانی که قطعه تولیدی پیچیدگی بالایی داشته باشد و طرح آن دارای جزئیات بیشتر باشد روش تزریق مناسبتر است و زمانی که طرح اولیه قطعه ساده باشد روش فشردهسازی مناسبتر است.

سرعت تولید :اصولاً روش تزریق زمان تولید کوتاهتری دارد و زمانی که قرار است از تولید انبوه یک قطعه صحبت کنیم روش تزریق بسیار مقرونبهصرفه تر از روش فشاری است. روش تزریق پلاستیک به دلیل استفاده از فشار و دمای بالا، قادر است تولیدات بزرگتری را در زمان کمتر انجام دهد. در حالی که روش فشاری برای تولیدات کوچکتر و با حجم کمتر مناسب است.

طبق یک قاعده کلی هزینه ابزار و وسایل مصرفی در روش فشاری پایین است و مواد کمی در این روش به هدر میروند پس زمانی که قالب ساز دارد با یک ماده اولیه گران و بسیار ارزشمند کار می کند روش قالب سازی فشاری مقرونبهصرفه تر میشود.

روش اعمال ماده پلیمری: در تزریق پلاستیک، ماده پلیمری بهصورت ذوبشده و گرم وارد قالب میشود، در حالی که در روش قالب گیری فشاری ، ماده پلاستیکی بهصورت جامد وارد قالب میشود.

فشار و دما: در تزریق پلاستیک، فشار و دمای بالایی برای ذوب کردن ماده پلاستیکی استفاده میشود. اما در روش قالب گیری فشاری، فشار بالا و دمای متوسط برای فرآیند فشردهسازی استفاده میشود.

کنید.

آیا قالبهای تزریق پلاستیک قابل استفاده در روش قالب سازی فشاری هستند؟

در برخی موارد، قالبهای تزریق پلاستیک قابل استفاده در روش قالب سازی فشاری نیز هستند، اما نیاز به تغییرات و تنظیماتی در قالب دارید تا با شرایط فشردهسازی سازگار شود.

قالبهای تزریق پلاستیک معمولاً برای روش تزریق پلاستیک طراحی و ساخته میشوند، و از نظر طراحی و عملکرد بهینهترند تا قطعات پلاستیکی را بهصورت ذوبشده و در حالت مایع به داخل قالب تزریق کنند. این قالبها معمولاً شامل کانالها و سیستمهای تزریقی هستند که برای انتقال مواد پلاستیکی به داخل قالب طراحی شدهاند.

با این حال، در برخی موارد خاص، میتوان قالبهای تزریق پلاستیک را برای استفاده در روش قالب گیری فشاری نیز تنظیم و استفاده کرد. این شامل تغییرات در طراحی قالب و افزودن عناصری مانند مسیرها و کانالهای فشردهسازی به قالب است. این تغییرات باعث میشود که مواد پلاستیکی بهصورت جامد وارد قالب شوند و با استفاده از فشار بالا و دمای مناسب، قطعه فشرده و شکل گیرد.

با این حال، در برخی موارد خاص، میتوان قالبهای تزریق پلاستیک را برای استفاده در روش قالب گیری فشاری نیز تنظیم و استفاده کرد. این شامل تغییرات در طراحی قالب و افزودن عناصری مانند مسیرها و کانالهای فشردهسازی به قالب است. این تغییرات باعث میشود که مواد پلاستیکی بهصورت جامد وارد قالب شوند و با استفاده از فشار بالا و دمای مناسب، قطعه فشرده و شکل گیرد.

به همین دلیل، در صورت نیاز، میتوان قالبهای تزریق پلاستیک را برای استفاده در روش قالب اسازی فشاری تنظیم و تغییر داد، اما نیاز است که قالب به شکلی مناسب با شرایط فشردهسازی تنظیم شود تا بتواند بهطور مؤثر در این روش استفاده شود. برای این منظور، مشاوره و همکاری با تکنسینها و متخصصین مجرب در قالب سازی فن آورپلاستیک میتواند بسیار مفید باشد

استفاده از کدام روش بهتر است، تزریقی یا فشاری؟

به طور کلی نمیشود گفت که روش تزریق بهتر است یا روش قالب سازی فشاری. آنچه که میتوان گفت این است که بسته به شرایط هر یک از این روشها مناسب هستند. زمانی که سفارش محصول و قطعه کم است، ماده اولیه گران است و طرح اولیه قطعه ساده است بهترین گزینه روش قالب گیری فشاری است و زمانی که سفارش قطعه بالاست و طرح اولیه پیچیدگی بالایی دارد تزریق بهترین گزینه است.

به طور خلاصه اگر بخواهیم بررسی کنیم بسته به نوع محصول و طراحی آن، ماده اولیه و دسترسی کارگاه قالب سازی به تکنولوژی و نوع قطعه پلاستیکی مورد نظر، استفاده از روش قالب گیری تزریقی یا دیگر روشهای قالبسازی میتواند بهتر باشد.

در مقالات بعدی در رابطه با دیگر روش های این صنعت و کاربردهای آن ها بحث می کنیم.

جمعبندی

قالبگیری فشاری یکی از روشهای دقیق و کارآمد در تولید قطعات پلاستیکی است که بهدلیل کیفیت بالا و صرفه اقتصادی در تیراژ پایین، جایگاه ویژهای دارد. با انتخاب صحیح این روش، میتوان قطعاتی مقاوم، دقیق و مقرونبهصرفه تولید کرد.

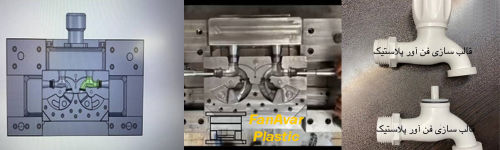

شرکت فن آور پلاستیک از سال 1379 در زمینه طراحی و ساخت انواع قالب دارای نمونه کارهای موفق زیادی است.

این شرکت با استفاده از دانش فنی و با تجربه ای بیش از دو دهه، به کار گیری نیروهای متخصص و با داشتن ماشین آلات به روز یکی از پیشگامان این صنعت بوده و همواره تلاش کرده در جهت اعتلا و پیشرفت این صنعت نقشی موثر ایفا کند.

برای کسب اطلاعات بیشتر در رابطه با طراحی و ساخت انواع این روش ها در شرکت با واحد بازرگانی تماس بگیرید.

سوالات متداول درباره قالب سازی فشاری (Compression Molding)

1. قالبسازی فشاری چیست و در چه صنایعی استفاده میشود؟

قالبسازی فشاری روشی است که در آن مواد پلیمری جامد تحت فشار و حرارت درون قالب شکل میگیرند. این روش بیشتر در صنایع خودروسازی، پزشکی، الکترونیک و لوازم خانگی کاربرد دارد.

2. تفاوت قالبگیری فشاری با تزریق پلاستیک چیست؟

در قالبگیری تزریقی، مواد پلاستیکی بهصورت مذاب تزریق میشوند، اما در قالبگیری فشاری مواد جامد در اثر فشار و دمای متوسط شکل میگیرند. قالب فشاری برای قطعات ضخیمتر و تیراژ پایینتر مناسبتر است.

3. چه موادی در قالبسازی فشاری استفاده میشود؟

معمولاً از مواد گرماسخت (Thermoset) مانند فنولیک، اپوکسی، و سیلیکون برای این روش استفاده میشود، زیرا این مواد در برابر حرارت و فشار مقاومت بالایی دارند.

4. مزایای قالبسازی فشاری چیست؟

مزایای این روش شامل دقت بالا در تولید، مقاومت زیاد قطعات، کاهش ضایعات مواد اولیه و هزینه کمتر برای تیراژ محدود است.

5. آیا قالبسازی فشاری برای تولید انبوه مناسب است؟

خیر، معمولاً این روش برای تیراژهای پایین و متوسط استفاده میشود. برای تولید انبوه، روش تزریق پلاستیک گزینه بهتری است.

6. هزینه ساخت قالب فشاری چقدر است؟

هزینه بسته به نوع ماده اولیه، پیچیدگی قالب، و ابعاد قطعه متفاوت است؛ اما به طور کلی نسبت به قالبهای تزریقی ارزانتر است.

7. طول عمر قالب فشاری چقدر است؟

با نگهداری و سرویس منظم، قالبهای فشاری میتوانند تا چندین سال و برای هزاران سیکل تولید مورد استفاده قرار گیرند.

8. آیا میتوان قالب تزریق را برای قالبگیری فشاری استفاده کرد؟

در برخی موارد بله، اما نیاز به اصلاح طراحی قالب دارد. بهتر است با کارشناسان قالبسازی مشورت شود تا تغییرات لازم اعمال شود.

9. چه زمانی قالبگیری فشاری نسبت به تزریق پلاستیک توصیه میشود؟

وقتی قطعه ساده، ضخیم و در تعداد کم مورد نیاز باشد یا ماده اولیه گرانقیمت باشد، قالبگیری فشاری گزینه مناسبتری است.