قالب سازی سنبه و ماتریس یکی از مهمترین فرایندها در صنعت تولید قطعات فلزی است. قالب سنبه و ماتریس نقش کلیدی در شکلدهی به ورقهای فلزی ایفا میکند. این نوع قالبها با دقت بالا طراحی و ساخته میشوند تا قطعات فلزی با کیفیت، دوام و شکلپذیری مطلوب تولید شوند. در این مقاله، به بررسی انواع قالبهای سنبه و ماتریس و مزایای هر یک خواهیم پرداخت.

تعریف قالب سنبه و ماتریس

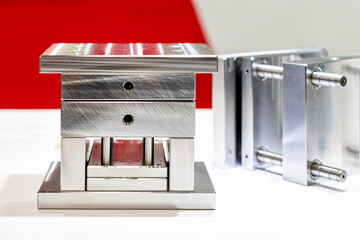

قالب سنبه و ماتریس ابزاری است که برای برش، شکلدهی، و خم کردن ورقهای فلزی به کار میرود. قالب سازی در این قالبها معمولاً از دو بخش اصلی تشکیل شدهاند: سنبه و ماتریس. سنبه به عنوان قطعه برش دهنده عمل میکند و ماتریس به عنوان پشتیبان ورق فلزی عمل میکند. سنبه با فشار آوردن بر روی ورق فلزی آن را برش میدهد یا شکل میدهد و ماتریس به عنوان بستر و نگهدارنده ورق در فرآیند عمل میکند. این نوع قالبها به دلیل دقت بالا و توانایی ساخت قطعات صنعتی پیچیده و با کیفیت، در صنعت بسیار پرکاربرد هستند.

اجزا و یا قطعات قالب سنبه ماتریس

قالب سنبه و ماتریس از یک نوع قالب سازی فلزی است و مجموعهای از اجزا و قطعات تشکیل شده است که هر کدام وظیفهای خاص در فرآیند برش و شکلدهی ورقهای فلزی دارند. در ادامه به توضیح جزئیتر هر یک از این قطعات میپردازیم:

-

کفشک (Die Shoe): پایه و نگهدارنده قالب، ساخته شده از فولاد آلیاژی سخت.

-

سنبه (Punch): قطعه متحرک که برش یا شکلدهی را انجام میدهد.

-

ماتریس (Die Block): بستر قالب که ورق روی آن ثابت میشود و باید مقاوم باشد.

-

بوش و توپی (Guide Post & Bushing): هدایت حرکت سنبه و توزیع یکنواخت نیرو.

-

پینها (Stops & Finger Pins):

-

پین استپ: ثابت نگه داشتن ورق در موقعیت صحیح.

-

پین انگشتی: هدایت ورق در مسیر صحیح قالب.

-

-

ورق گیر یا روبنده (Stripper Plate): ثابت نگه داشتن ورق هنگام برش.

-

ضربهگیر (Shock Absorber): جذب ضربه و کاهش تنشها.

-

سنبهگیر (Punch Holder): نگهداشتن سنبه در موقعیت صحیح.

-

راهنماها (Guides): کنترل حرکت قطعات متحرک.

-

پینهای تخلیه (Ejector Pins): خارج کردن قطعه نهایی از قالب.

-

سیستم روانکاری (Lubrication System): کاهش اصطکاک و افزایش عمر قالب.

این اجزا با هم هماهنگ کار میکنند تا فرآیند برش و شکلدهی دقیق انجام شود.

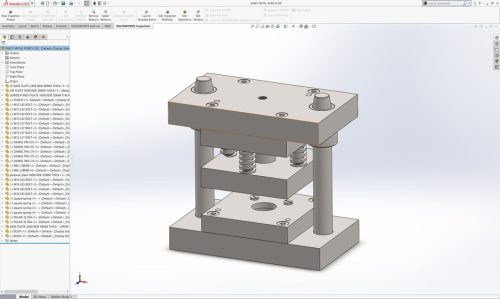

فرآیند طراحی و ساخت قالب سنبه و ماتریس

1- طراحی اولیه: با نرمافزارهای CAD انجام میشود.

2- تحلیل و شبیهسازی: با کمک نرمافزارهای CAE و هوش مصنوعی، عملکرد قالب پیشبینی و بهینهسازی میشود.

3- ماشینکاری دقیق: توسط دستگاههای CNC.

4- تراشکاری و سنگزنی: برای رسیدن به ابعاد نهایی.

5- پرداختکاری و پولیش: برای سطحی صاف و آماده تولید.

6- مونتاژ نهایی: نصب سنبه، ماتریس و قطعات راهنما.

انواع قالب سنبه و ماتریس در صنعت قالبسازی

در کنار اجزای اصلی، شناخت انواع قالبهای سنبه و ماتریس اهمیت زیادی دارد؛ زیرا هر نوع قالب برای کاربرد و نیاز خاصی طراحی شده است. در ادامه، مهمترین انواع این قالبها معرفی میشوند:

قالب سنبه ماتریس سایدکاتر (Side Cutter)

قالب سنبه ماتریس سایدکاتر یکی از انواع مهم قالبها در صنعت قالب سازی است که برای برش دقیق و کارآمد ورقهای فلزی به کار میرود. در این نوع قالب، عرض ورق طبق محاسبات فنی تعیین میشود و چند میلیمتر تلورانس برای آن در نظر گرفته میشود.

مزایای استفاده از قالب سایدکاتر

عمر قالب بالا میرود.

سرعت تولید افزایش مییابد.

دقت قالب و قطعه تولید شده بسیار بالا است.

دستیابی به قطعات استاندارد مناسبتر است.

قالب سازی سنبه و ماتریس مرحلهای ساده (پروگرسیو ساده)

قالب سازی سنبه و ماتریس مرحلهای ساده یا پروگرسیو ساده نوعی قالب سازی است که در آن ورق فلزی به طور متوالی از طریق چندین ایستگاه عبور میکند و در هر ایستگاه یک عملیات خاص بر روی ورق انجام میشود. این عملیاتها میتواند شامل برش، خم کردن، پانچ کردن و غیره باشد. این نوع قالبها برای تولید قطعات پیچیده و با دقت بالا به کار میروند.

قالب سنبه ماتریس مرحلهای مرکب (پروگرسیو مرکب)

قالب سنبه ماتریس مرحلهای مرکب یا پروگرسیو مرکب نوعی قالب سازی است که ترکیبی از چندین عملیات مختلف بر روی ورق فلزی در یک فرآیند پیوسته انجام میدهد. در این قالبها، ورق فلزی به طور متوالی از چندین ایستگاه عبور میکند و در هر ایستگاه چندین عملیات مختلف به صورت همزمان یا متوالی بر روی آن انجام میشود. این نوع قالبها برای تولید قطعات پیچیده و با دقت بالا به کار میروند که نتیجه آن افزایش دقت و کاهش زمان تولید است.

قالب سنبه و ماتریس کوبش (Impact Die)

قالب سنبه و ماتریس کوبش (Impact Die)

قالب سنبه و ماتریس کوبش نوعی قالب سازی است که در آن از نیروی ضربهای برای شکلدهی، برش و پانچ کردن ورقهای فلزی استفاده میشود. در این فرآیند، سنبه با سرعت و نیروی بالا به ورق فلزی برخورد میکند و عملیات مورد نظر را انجام میدهد. این نوع قالبها به دلیل قابلیت تولید قطعات با دقت بالا و زمان کوتاه، در صنایع مختلف مانند صنایع خودروسازی و قطعهسازی کاربرد گستردهای دارند.

قالبهای سنبه ماتریس با نوار تغذیه (Feeder Dies)

قالبهای سنبه ماتریس با نوار تغذیه یکی از پیشرفتهترین و کارآمدترین روشهای قالب سازی در صنعت است. در این نوع قالبها، ورق فلزی به صورت پیوسته و خودکار از طریق نوار تغذیه وارد قالب میشود و عملیات برش، شکلدهی و پانچ بر روی آن انجام میشود. استفاده از نوار تغذیه به افزایش سرعت تولید، افزایش بهرهوری، کاهش ضایعات و صرفهجویی در هزینهها کمک میکند.

مزایای استفاده از نوار تغذیه

سرعت بالای تولید.

کاهش پرت ورقهای پسمانده از پرسکاری.

پایین آمدن نفر-ساعت کاری بر روی قالب.

کاهش استهلاک قالب.

نکات فنی در طراحی و ساخت قالبهای سنبه و ماتریس

طراحی و ساخت قالبهای سنبه و ماتریس نیازمند رعایت اصول فنی و بهکارگیری تکنولوژیهای نوین است. در ادامه مهمترین نکات برای افزایش عمر، دقت و بهرهوری قالبها آورده شده است:

1. انتخاب مواد مناسب

در گذشته از فولادهای کربنی و آلیاژی استفاده میشد، اما امروزه علاوه بر این موارد، کاربید تنگستن (Tungsten Carbide) و فولادهای پیشرفته با پوششهای سخت PVD و CVD نیز بهکار میروند. این مواد مقاومت در برابر سایش و فشار را افزایش داده و طول عمر قالب را بیشتر میکنند.

2. طراحی دقیق اجزا

اجزایی مانند سنبه، ماتریس، پینها و راهنماها باید با دقت بالا طراحی شوند تا عملیات بدون خطا انجام شود. استفاده از نرمافزارهای طراحی و شبیهسازی (CAD/CAE) نقش مهمی در بهبود کیفیت قالب دارد.

3. کنترل تلورانسها

رعایت تلورانسهای بسیار کم باعث افزایش دقت در عملیات برش و شکلدهی و بهبود کیفیت قطعات تولیدی میشود.

4. استفاده از تکنولوژیهای پیشرفته

- ماشینکاری CNC و EDM برای ساخت قطعات پیچیده با دقت بالا

- پرینت سهبعدی فلزات (Metal AM) برای تولید یا بازسازی بخشهای خاص قالب

- پوششهای نوین (TiN, TiCN, DLC) برای افزایش عمر کاری

- اتوماسیون و رباتیک برای جابجایی ورقها و افزایش سرعت و ایمنی تولید

5. طراحی سیستم خنککننده

سیستمهای خنککننده با کانالهای مناسب، دمای قالب را کنترل کرده و مانع کاهش عمر و افت کیفیت قطعات میشوند.

6. سهولت در مونتاژ و جداسازی

طراحی باید به گونهای باشد که قطعات به راحتی مونتاژ و جدا شوند تا تعمیر و نگهداری سریعتر انجام گیرد.

7. تست و ارزیابی قالب

پس از ساخت، قالب باید با تولید نمونههای آزمایشی و اندازهگیری دقیق ارزیابی شود تا عملکرد صحیح آن تأیید گردد.

8. بهینهسازی فرآیند تولید

استفاده از تکنولوژیهای نوین و کاهش ضایعات تولید، بهرهوری را افزایش داده و هزینهها را کاهش میدهد.

9. طراحی برای نگهداری آسان

طراحی قالب باید به گونهای باشد که نگهداری و تعمیر آنها به سادگی و با کمترین هزینه انجام شود. بهکارگیری قطعات استاندارد و قابل تعویض باعث کاهش هزینه و زمان تعمیرات میشود.

10. آموزش و تخصص نیروی انسانی

اپراتورها و تکنسینها باید با اصول طراحی، ساخت و نگهداری قالبها آشنا باشند تا بهرهبرداری بهینه تضمین شود.

11. مراقبت و نگهداری منظم

بازرسیهای دورهای، تمیزکاری و روانکاری به افزایش عمر مفید قالب کمک زیادی میکنند.

12. عوامل مؤثر بر عمر قالب

مواد اولیه، شرایط کاری، نگهداری و طراحی همگی بر طول عمر قالب اثرگذار هستند.

13. روند تولید و زمانبندی

مراحل طراحی، ساخت، تست و نصب باید با برنامهریزی دقیق انجام شوند تا از تأخیر در تولید جلوگیری شود.

| ویژگی | سنبه و ماتریس | پلاستیک |

|---|---|---|

| مواد اولیه | فلزات (فولاد، آلومینیوم) | پلاستیکها (PE, PP, PC) |

| فرآیند | برش و شکلدهی با سنبه و ماتریس | تزریق پلاستیک به قالب |

| مزایا | مقاومت بالا، دقت و تلورانس کم | مناسب تولید انبوه، سرعت بالا، هزینه کمتر |

| معایب | هزینه بالا، زمانبر بودن | مقاومت کمتر، حساس به حرارت |

| کاربردها | خودروسازی، هوافضا، لوازم خانگی | بستهبندی، الکترونیک، پزشکی |

قالب سازی سنبه و ماتریس یکی از اصولیترین و مهمترین فرآیندها در صنعت تولید قطعات فلزی است. با انتخاب صحیح نوع قالب، مواد مناسب، و رعایت نکات فنی، میتوان به تولید قطعات با کیفیت بالا و مطابق با استانداردهای صنعتی دست یافت.

پرسشهای متداول درباره قالب سنبه و ماتریس

قالب سنبه و ماتریس چیست و چه کاربردهایی دارد؟

قالب سنبه و ماتریس ابزاری است برای برش، خمکاری و شکلدهی ورقهای فلزی. این قالبها در صنایع خودروسازی، هوافضا و لوازم خانگی برای تولید قطعات دقیق و مقاوم کاربرد دارند.

مزایای استفاده از قالب سنبه و ماتریس در صنایع فلزی چیست؟

مزایا شامل دقت بالا، مقاومت در برابر سایش و ضربه، تلورانس کم، قابلیت تولید قطعات پیچیده و طول عمر بالای قالب است.

تفاوت قالب سنبه و ماتریس با قالب تزریق پلاستیک چیست؟

سنبه و ماتریس برای فلزات و عملیات برش و شکلدهی است، در حالی که قالب تزریق پلاستیک برای تولید قطعات پلاستیکی به روش تزریق به قالب استفاده میشود. مزیت سنبه و ماتریس دقت و مقاومت بالاتر است و مزیت پلاستیک تولید سریع و ارزانتر قطعات است.

چگونه طول عمر قالب سنبه و ماتریس را افزایش دهیم؟

با استفاده از مواد با کیفیت، طراحی دقیق اجزا، نگهداری منظم، روانکاری مناسب و استفاده از تکنولوژیهای پیشرفته مثل CNC و پوششهای سخت میتوان عمر قالب را افزایش داد.

فرآیند ساخت قالب سنبه و ماتریس چگونه است؟

شامل طراحی با نرمافزار CAD، تحلیل و شبیهسازی CAE، ماشینکاری با CNC، تراشکاری و سنگزنی، پرداختکاری و مونتاژ نهایی قالب میشود.

کدام نوع قالب سنبه و ماتریس برای تولید قطعات پیچیده مناسب است؟

قالبهای مرحلهای مرکب (Progressive Compound) و قالبهای با نوار تغذیه برای تولید قطعات پیچیده با دقت بالا مناسب هستند.

مواد مناسب برای ساخت قالب سنبه و ماتریس کدامند؟

فولادهای آلیاژی، کاربید تنگستن و فلزات با پوششهای سخت PVD و CVD معمولاً برای ساخت قالب استفاده میشوند تا مقاومت و طول عمر بالا حفظ شود.

مشکلات رایج در قالب سنبه و ماتریس و راهحلهای آن چیست؟

مشکلات شامل سایش قطعات، خطا در تلورانس، شکست قطعه و کاهش دقت هستند. استفاده از مواد مقاوم، نگهداری منظم و شبیهسازی دقیق میتواند این مشکلات را کاهش دهد.

چگونه کیفیت و دقت قطعات تولید شده با قالب سنبه و ماتریس را افزایش دهیم؟

با رعایت تلورانسها، طراحی دقیق قطعات، استفاده از ماشینآلات دقیق و تکنولوژیهای پیشرفته، کنترل دورهای قالب و تست نمونههای اولیه کیفیت قطعات افزایش مییابد.

هزینه ساخت و نگهداری قالب سنبه و ماتریس چقدر است؟

هزینه ساخت بالا است اما با نگهداری منظم و استفاده طولانیمدت، هزینه تولید هر قطعه کاهش یافته و سرمایهگذاری اولیه توجیهپذیر میشود. برای بررسی و مطالعه بیشتر به مقاله زیر مراجعه کنید: نوآوری در قالبسازی: کاهش هزینههای ساخت قالب