ساخت قالب یکی از فرایندهای پیچیده و پرتقاضا در صنعت است که به تولید قطعات با دقت بالا و کیفیت عالی کمک میکند. برای دستیابی به نتایج مطلوب، انتخاب مواد اولیه مناسب به عنوان یکی از مهمترین عوامل به حساب میآید. در این مقاله، به طور ویژه ساخت قالب تزریق پلاستیک با کیفیت جهانی و اهمیت انتخاب مواد اولیه مناسب را بررسی می کنیم.

ساخت قالب یکی از فرایندهای پیچیده و پرتقاضا در صنعت است که به تولید قطعات با دقت بالا و کیفیت عالی کمک میکند. برای دستیابی به نتایج مطلوب، انتخاب مواد اولیه مناسب به عنوان یکی از مهمترین عوامل به حساب میآید. در این مقاله، به طور ویژه ساخت قالب تزریق پلاستیک با کیفیت جهانی و اهمیت انتخاب مواد اولیه مناسب را بررسی می کنیم.

در دنیای پر رقابت تولید، کیفیت محصولات پلاستیکی به شدت به کیفیت قالب تزریق مورد استفاده وابسته است. این قالبها، قلب تپندهی خط تولید بسیاری از محصولات روزمره هستند. اما چه عواملی باعث میشوند یک قالب تزریق پلاستیک، از کیفیت جهانی برخوردار باشد؟ در این مقاله، به بررسی نقش حیاتی مواد اولیه در ساخت قالبهای با کیفیت جهانی و تأثیر آن بر محصول نهایی میپردازیم.

عوامل تاثیرگذار بر کیفیت قالب

طراحی قالب

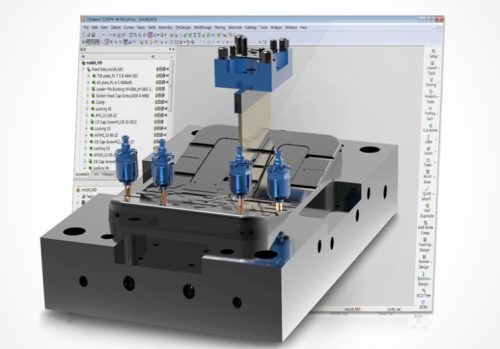

طراحی قالب یکی از مراحل اصلی تعیینکننده کیفیت قطعات تولیدی است. قالب باید به گونهای طراحی شود که از ایجاد هرگونه خطا یا نقص در محصول نهایی جلوگیری کند. برای طراحی دقیق به نرم افزارهای بهروز و طراح حرفه ای برای طراحی اولیه و طراحی نهایی نیاز است. نرم افزارهای اجراء، شکل و همچنین سیستم راهگاهی قالب را با استفاده از نرمافزارهایی مانند SolidWorks, Autodesk Inventor ,Mechanical Desktop, CATIA مدل سه بعدی قالب را با دقت بالا میسازند.

طراحی قالب یکی از مراحل اصلی تعیینکننده کیفیت قطعات تولیدی است. قالب باید به گونهای طراحی شود که از ایجاد هرگونه خطا یا نقص در محصول نهایی جلوگیری کند. برای طراحی دقیق به نرم افزارهای بهروز و طراح حرفه ای برای طراحی اولیه و طراحی نهایی نیاز است. نرم افزارهای اجراء، شکل و همچنین سیستم راهگاهی قالب را با استفاده از نرمافزارهایی مانند SolidWorks, Autodesk Inventor ,Mechanical Desktop, CATIA مدل سه بعدی قالب را با دقت بالا میسازند.

تکنولوژی تولید

استفاده از فناوری های پیشرفته مانند CAD/CAM و سیستمهای اتوماسیون ، باعث افزایش دقت و کیفیت قالبهای تزریق پلاستیک میشود. CAD/CAM به معنی استفاده از نرم افزارهای به روز طراحی / تبدیل طرح CAD به کدهای قابل اجرا در دستگاه های تولید مانند CNC و سایر تجهیزات تولید اتوماتیک است.

انتخاب مواد اولیه

مواد اولیه انتخابی باید با طراحی قالب و فرآیند تولید همخوانی داشته باشند تا نتیجه مطلوبی حاصل شود.

نقش مواد اولیه در ساخت قالب

+ فولادهای قالبسازی: انتخاب نوع فولاد مناسب، یکی از مهمترین عوامل تأثیرگذار بر کیفیت قالب است. فولادهای ابزارآلات، به دلیل سختی بالا، مقاومت به سایش و مقاومت به حرارت، بهترین گزینه برای ساخت قالبهای تزریق پلاستیک هستند.

+ آلیاژهای مخصوص: برای ساخت برخی از اجزای قالب، مانند هستهها و راهگاهها، از آلیاژهای مخصوصی استفاده میشود که مقاومت به خوردگی و سایش بالایی دارند.

+ پوششهای محافظ: اعمال پوششهای محافظ مانند نیتروژن یا تیتانیوم، باعث افزایش عمر مفید قالب و بهبود کیفیت سطح قطعات تولیدی میشود.

عوامل مؤثر بر کیفیت مواد اولیه قالب

+ خلوص مواد: هرچه این مواد خالصتر باشند، خواص مکانیکی و شیمیایی آنها بهتر خواهد بود.

+ یکنواختی ساختار: ساختار یکنواخت مواد، باعث افزایش طول عمر قالب و کاهش احتمال بروز عیوب در قالب و قطعات تولیدی میشود.

+ مقاومت به سایش و خوردگی: این فلزات باید در برابر سایش و خوردگی ناشی از فرآیند تزریق مقاوم باشند.

+ مقاومت به حرارت: این پلیمرها باید بتوانند در برابر حرارت بالای فرآیند تزریق مقاومت کنند.

انواع فولادهای قالبسازی

انتخاب نوع فولاد برای ساخت قالب تزریق پلاستیک، یکی از مهمترین تصمیمگیریها در این فرآیند است. هر فولاد، ترکیبی خاص از عناصر آلیاژی دارد که خواص مکانیکی و حرارتی متفاوتی به آن میبخشد. برخی از رایجترین انواع فولادهای قالبسازی عبارتند از:

+ فولادهای ابزار سردکار: این فولادها به دلیل سختی بالا، مقاومت به سایش و مقاومت به حرارت، برای ساخت اجزای اصلی قالب مانند هستهها و حفرهها بسیار مناسب هستند. مثالهایی از این نوع فولادها عبارتند از: 1.2311، 1.2344، 1.2379.

+ فولادهای پیش سخت شده: این فولادها از قبل سخت شدهاند و نیاز به عملیات حرارتی کمتری دارند. این امر باعث کاهش هزینه و زمان تولید میشود.

+ فولادهای مقاوم به خوردگی: این فولادها برای ساخت قالبهایی که در تماس با مواد شیمیایی خورنده هستند، استفاده میشوند.

+ فولادهای مخصوص: برای کاربردهای خاص مانند قالبسازی قطعات با دیواره نازک یا قطعات با تحمل دمایی بالا، از فولادهای مخصوص استفاده میشود.

فرآیند ساخت قالب تزریق پلاستیک با کیفیت بالا

این صنعت ساخت یک فرایند دقیق و مهندسی است که شامل طراحی و تولید قالبهایی است که برای تولید قطعات پلاستیکی استفاده میشوند. این فرآیند شامل چندین مرحله است که به دقت و کیفیت نهایی قطعات کمک میکند.

جهت مشاهده این مراحل می توانید به صفحه ↵ طراحی و ساخت قالب تزریق پلاستیک مراجعه کنید.

چرا قالب تزریق پلاستیک با کیفیت مهم است؟

+ دقت ابعادی بالا: قالب با کیفیت، قطعاتی با ابعاد دقیق و یکنواخت تولید میکند که نیاز به عملیات تکمیلی کمتری دارد.

+ طول عمر بالا: مواد اولیه ساخت قالب مرغوب همراه طراحی دقیق، باعث افزایش طول عمر قالب و کاهش هزینههای تعمیر و نگهداری میشود.

+ کاهش ضایعات: قالب با کیفیت، قطعاتی با کمترین میزان ضایعات تولید میکند و در نتیجه، راندمان تولید را افزایش میدهد.

+ بهبود کیفیت محصول نهایی: قطعات پلاستیکی تولید شده با قالب با کیفیت، ظاهر بهتر، مقاومت مکانیکی بالاتر و عمر مفید بیشتری دارند.

طراحی قالب تزریق پلاستیک با کیفیت

اهمیت دقت در طراحی قالب تزریق

طراحی صحیح قالب تزریق میتواند تأثیر زیادی در کیفیت قطعات نهایی پلاستیکی داشته باشد. قالبهای طراحیشده باید قادر به تحمل فشار بالا و دماهای بالا باشند و از مواد اولیه مناسب استفاده کنند تا فرآیند تزریق بهخوبی انجام شود.

طراحی یک فرآیند خلاقانه و فنی است. در این مرحله، مهندسان طراحی باید به موارد زیر توجه کنند:

+ جریان مواد مذاب: طراحی سیستم راهگاهی به گونهای باشد که مواد مذاب به طور یکنواخت در حفره قالب جریان یابد.

+ خنککاری قالب: طراحی سیستم خنککاری به گونهای باشد که قطعه پلاستیکی به سرعت سرد شده و از قالب جدا شود.

+ بیروناندازی قطعه: طراحی مکانیزم بیروناندازی به گونهای باشد که قطعه به راحتی از قالب جدا شود.

+ تحلیل تنش: تحلیل تنش در قالب برای اطمینان از استحکام و مقاومت قالب در برابر نیروهای وارده.

نرمافزارهای طراحی قالب

برای طراحی قالب تزریق پلاستیک، از نرمافزارهای CAD استفاده میشود. برخی از محبوبترین نرمافزارهای قالب سازی عبارتند:

+ CATIA: نرمافزاری قدرتمند برای طراحی محصول و قالب

+ SolidWorks: نرمافزاری کاربرپسند برای طراحی سه بعدی

+ AutoCAD: نرمافزاری برای طراحی دو بعدی و سه بعدی

+ Moldflow: نرمافزاری برای شبیهسازی فرآیند تزریق پلاستیک

مواد اولیه پلاستیکی در قالب تزریق پلاستیک

این مواد در قالب تزریق پلاستیک نقش بسیار مهمی ایفا میکنند. انتخاب پلیمر پلاستیکی مناسب نه تنها کیفیت قطعه نهایی را تضمین میکند بلکه عمر مفید قالب را نیز افزایش میدهد.

پلاستیکهای ترموپلاستیک

پلاستیکهای ترموپلاستیک از جمله رایجترین مواد اولیه برای قالبهای تزریق پلاستیک هستند. این پلاستیکها تحت دمای بالا نرم میشوند و پس از سرد شدن دوباره به حالت جامد بازمیگردند. ویژگیهای انعطافپذیری و قابلیت بازیافت این مواد باعث شده است که در صنایع مختلف بسیار مورد استفاده قرار گیرند.

-

پلاستیکهای ترموست

پلاستیکهای ترموست به مواد پلاستیکی اطلاق میشود که پس از قالبگیری و پخت، دیگر قابلیت تغییر شکل ندارند. این نوع پلاستیکها معمولاً برای قالبهایی که باید در برابر دماهای بسیار بالا مقاومت کنند، استفاده میشوند.

چطور مواد اولیه مناسب تزریق را انتخاب کنیم؟

انتخاب پلیمر مناسب برای ساخت قالبهای تزریق پلاستیک بستگی به نوع قطعه، ویژگیهای مکانیکی و محیطی آن و هزینههای تولید دارد. این مواد باید به گونهای انتخاب شوند که تمام نیازهای فرآیند تولید و ویژگیهای محصول نهایی را برآورده کنند.

ویژگیهای مواد اولیه مناسب قالب تزریقی

برای دستیابی به قالبهای تزریق پلاستیک با کیفیت جهانی، باید ویژگیهای خاصی در مواد اولیه در نظر گرفته شوند.

برای دستیابی به قالبهای تزریق پلاستیک با کیفیت جهانی، باید ویژگیهای خاصی در مواد اولیه در نظر گرفته شوند.

-

استحکام و دوام

یکی از ویژگیهای کلیدی در این مواد، استحکام و دوام بالا است. مواد باید قادر باشند در برابر فشار و دماهای بالا مقاومت کنند و به مدت طولانی کارایی خود را حفظ کنند.

-

قابلیت جریانپذیری

این مواد باید قابلیت جریانپذیری بالایی داشته باشند تا در حین تزریق به قالب، بهراحتی جریان یابند و تمامی بخشهای قالب را پر کنند.

-

مقاومت در برابر دما

پلاستیک ها باید مقاوم در برابر دماهای بالا و پایین باشند، بهویژه در کاربردهایی که تحت دماهای شدید قرار دارند.

روشهای تست و ارزیابی مواد اولیه

برای اطمینان از کیفیت مواد اولیه، از روشهای مختلفی مانند آزمونهای کشش، آزمونهای حرارتی و آزمونهای فشار استفاده میشود. این تستها کمک میکنند تا از مناسب بودن مواد اولیه برای فرآیند تولید اطمینان حاصل شود.

جمع بندی نهایی

جمع بندی نهایی

ساخت قالب با کیفیت جهانی، مستلزم استفاده از مواد اولیه مناسب و طراحی دقیق است. با انتخاب پلیمر پلاستیکی مرغوب و بهکارگیری فناوریهای نوین، میتوان قالبهایی با عمر طولانی و راندمان بالا تولید کرد که به تولید قطعات با کیفیت و استانداردهای جهانی کمک شایانی میکند

ساخت قالب تزریقی با کیفیت جهانی نیز مانند دیگر روش های ساخت قالب نیازمند انتخاب مواد اولیه فلزی و فولادی مناسب است. با توجه به ویژگیهای مواد اولیه، طراحی دقیق قالب و استفاده از تکنولوژیهای پیشرفته، میتوان قالبهایی تزریقی با کیفیت بالا و عمر طولانی تولید کرد. انتخاب صحیح مواد اولیه، به ویژه در فرآیندهای تزریق پلاستیک، به موفقیت در تولید قطعات پلاستیکی کمک خواهد کرد.

سؤالات متداول

1- چرا انتخاب مواد اولیه مناسب در ساخت قالب تزریق پلاستیک اهمیت دارد؟ انتخاب مناسب تأثیر زیادی در کیفیت قطعات نهایی و عمر مفید قالب دارد.

2- آیا پلاستیکهای ترموپلاستیک برای همه قالبهای تزریق پلاستیک مناسب هستند؟ خیر، بسته به نوع کاربرد خواص مکانیکی مورد نیاز و شرایط محیطی، ممکن است استفاده از پلاستیکهای ترموست یا ترکیبات دیگر مناسبتر باشند.

3- چگونه میتوان از کیفیت مواد اولیه اطمینان حاصل کرد؟ با استفاده از روشهای تست و ارزیابی مانند آزمون کشش و آزمون حرارتی میتوان از کیفیت آنها اطمینان حاصل کرد.

4- چه عواملی میتوانند بر کیفیت قالب تزریق پلاستیک تأثیر بگذارند؟ طراحی قالب، انتخاب مواد اولیه و تکنولوژی تولید از عوامل تأثیرگذار بر کیفیت قالب هستند.

5- آیا تکنولوژی تولید قالبهای تزریق پلاستیک در افزایش کیفیت نقش دارد؟ بله، استفاده از تکنولوژیهای پیشرفته مانند CAD/CAM به دقت و کیفیت قالبها کمک میکند.

جمع بندی نهایی

جمع بندی نهایی