محص صنعت ساخت قطعات پلاستیک به عنوان یکی از صنایع مهم و پررونق در جهان است. مهمترین نیاز این صنعت داشتن قالب مناسب برای تولید این قطعات است. روشهای ساخت قالب مناسب برای تولید قطعات پلاستیکی بسیار متنوع هستند. در این مقاله، به بررسی مزایا و معایب انواع روشهای ساخت قالب در صنعت پلاستیک، از جمله ساخت قالب تزریق پلاستیک، ساخت قالب بادی و ساخت قالب فشردهسازی، و انواع قالب هایی که در این صنعت استفاده می شود مانند قالب های فولادی و … پرداخته خواهد شد. هر روش ساخت قالب مزایا و معایب خاص خود را دارد که بر اساس نیازها و شرایط مربوطه، میتواند انتخاب مناسبی باشد.

صنعت ساخت قطعات پلاستیک به عنوان یکی از صنایع مهم و پررونق در جهان است. مهمترین نیاز این صنعت داشتن قالب مناسب برای تولید این قطعات است. روشهای ساخت قالب مناسب برای تولید قطعات پلاستیکی بسیار متنوع هستند. در این مقاله، به بررسی مزایا و معایب انواع روشهای ساخت قالب در صنعت پلاستیک، از جمله ساخت قالب تزریق پلاستیک، ساخت قالب بادی و ساخت قالب فشردهسازی، و انواع قالب هایی که در این صنعت استفاده می شود مانند قالب های فولادی و … پرداخته خواهد شد. هر روش ساخت قالب مزایا و معایب خاص خود را دارد که بر اساس نیازها و شرایط مربوطه، میتواند انتخاب مناسبی باشد.

روش اصلی برای ساخت قالب در صنعت پلاستیک

در صنعت قالب سازی پلاستیک، مرحله ساخت قالب از اهمیت بسیاری برخوردار است و این فرآیند با استفاده از سه روش اصلی انجام میشود: تزریق پلاستیک، قالب سازی بادی و قالب سازی فشرده. هر یک از این روشها ویژگیها و مزایا و معایب خاص خود را دارند و بر اساس نیازها و شرایط مختلف، تولیدکنندگان میتوانند از یکی از این روشها استفاده کنند. تزریق پلاستیک به دلیل سرعت بالا، امکان تولید قالبهای با پیچیدگیهای زیاد و تولید در تیراژ بالا محبوبیت بیشتری در بین دیگر روش های قالبسازی پلاستیک دارد.

قالب سازی بادی به دلیل هزینه تولید کمتر از دیگر روش ها و امکان تولید قالبهای سبک و با ساختارهای پیچیده نیز مورد توجه است. از سوی دیگر، قالب سازی فشرده به دلیل قدرت و مقاومت بیشتری که در ساخت قالب خود دارد، در برخی از تولید قطعات نسبت به دیگر روش ها ترجیح داده می شوند. به طور کلی، این سه روش اصلی تاثیر بسزایی در کیفیت و هزینه ساخت قالبها و تولید قطعات پلاستیکی در صنعت پلاستیک را دارند و انتخاب بهترین روش بستگی به نیازهای ویژه هر فرآیند تولید دارد.

-

ساخت قالب تزریق پلاستیک:

ساخت قالب تزریق پلاستیک یکی از رایجترین و پراستفادهترین روشها در صنعت قالب سازی پلاستیک است. در این روش، مواد پلاستیکی به صورت مذاب در داخل قالب تزریق میشوند و پس از سرد شدن این مواد مذاب طی فرایندی، قطعه پلاستیکی ساخته و از قالب خارج میشود. اگر قطعهای ریز، پیچیده، دقیق و با سرعت زیاد نیاز دارید بهترین گزینه برای شما قالب تزریق پلاستیک است. این مزایا و معایب این روش عبارتند از:

– مزایا ساخت قالب تزریق پلاستیک:

– سرعت بالا: قالب تزریق پلاستیک قابلیت تولید قطعات به صورت سریع را دارد و باعث افزایش سرعت تولید و بهبود بهرهوری میشود.

قطعات با دقت و جزئیات بالا: با استفاده از این روش، میتوان قطعات با دقت و جزئیات بالا تولید کرد و نیاز به عملیات پسپردازش کمتری دارد.

– محصول با ابعاد کوچک تا متوسط: این روش .برای قطعات بسیار بزرگ یا خیلی کوچک، ممکن است روشهای دیگر بهتر باشند، ولی قالب تزریق برای اندازههای معمولی تا کوچک کاملاً بهینه است.

– محصول با ابعاد کوچک تا متوسط: این روش .برای قطعات بسیار بزرگ یا خیلی کوچک، ممکن است روشهای دیگر بهتر باشند، ولی قالب تزریق برای اندازههای معمولی تا کوچک کاملاً بهینه است.

– تولید قطعات با استحکام و دوام بالا:

در این روش امکان استفاده از انواع مواد اولیه پلاستیکی متنوع و مقاوم وجود دارد. این ویژگی سبب شده که در تولید برخی قطعات تزریق پلاستیک کاربرد بهتری از دیگر روش ها مانند قالب بادی دارد مانند تولید قطعات نازکتر و سبکتر.

– نیاز به رنگ و جنس متنوع: در این روش میتوان مواد رنگی مختلف یا ترکیبی از مواد را با دقت کنترل کرد، که در دیگر روش ها مانند قالب سازی بادی این امکان کمتر است.

– معایب:

– هزینه بالای ساخت قالب اولیه: ساخت قالب تزریق پلاستیک نیاز به دقت بالا و ماشینآلات پیشرفته دارد به همین دلیل سرمایهگذاری اولیه برای ساخت قالب کمی بالا است.

– زمانبر بودن طراحی و ساخت قالب: طراحی و ساخت قالب ممکن است چند هفته یا حتی چند ماه طول بکشد، مخصوصاً اگر قالب پیچیده باشد.

– نیاز اولیه به ماشینآلات تخصصی و گران: برای تزریق پلاستیک باید دستگاههای مخصوص و پرهزینه داشت که هزینه سرمایهگذاری اولیه را افزایش میدهد.

-

ساخت قالب بادی:

ساخت قالب بادی یک روش دیگر در صنعت تولید قطعات پلاستیک است که در آن، قطعات به وسیله ی هوا و فشار به شکل مورد نظر فرم گرفته و سپس قالب از آن جدا میشود. اگر قطعهای توخالی، سبک و با ضخامت یکنواخت لازم دارید قالب سازی بادی برای شما بهترین گزینه است. مزایا و معایب عبارتند از:

– مزایا ساخت قالب بادی:

– هزینه کمتر ساخت قالب: ساخت قالب بادی نسبت به سایر روشها، هزینه کمتری دارد و به عنوان یک روش اقتصادی در نظر گرفته میشود.

– ساخت قطعات توخالی: قالب تزریق برای قطعات توپر مناسب است. اگر بخواهیم قطعهای توخالی بسازیم (مثل بطری)، این روش انتخاب بهتری است چون در این روش هوای فشرده باعث شکلگیری دیوارههای داخلی قطعه میشود.

– طراحی آسان: قالبهای بادی به سادگی و سرعت بالا قابل طراحی و ساخته میشوند.

– انعطافپذیری در طراحی: با استفاده از قالب بادی، میتوان قطعات با شکلها و ابعاد مختلف را تولید کرد و از انعطافپذیری در طراحی بهره برد.

– کاهش وزن قطعه نهایی: قطعات تولیدی در این روش سبکترند چون توخالیاند. این موضوع برای حملونقل و بستهبندی بسیار مهم است.

– مصرف کمتر مواد اولیه: چون دیوارهها نازک هستند و داخل قطعه خالی است، مقدار کمتری مواد اولیه پلاستیکی مصرف می شود و در نتیجه هزینه تولید کمتر می شود.

– سرعت بالای تولید: این روش برای تولید انبوه بسیار سریع و بهصرفه است، مخصوصاً برای بطریهای تو خالی یکبارمصرف.

– معایب:

– کیفیت نهایی محصول: قطعات تولید شده با استفاده از قالب بادی ممکن است کیفیت نهایی پایینتری نسبت به روشهای دیگر داشته باشند، به خصوص در صورت نیاز به جزئیات دقیق و تمیز.

– محدودیت در انتخاب انواع مواد اولیه پلاستیکی: قالب بادی بهترین عملکرد را با مواد خاصی مانند پلیپروپیلن و پلیاتیلن دارد و استفاده از سایر مواد ممکن است منجر به مشکلاتی شود.

محدودیت در ضخامت دیوارهها: کنترل دقیق ضخامت دیوارهها در قطعات تولیدی این روش سختتر بوده و ممکن است ضخامت در بخشهایی از قطعه یکسان نباشد.

مناسب نبودن برای قطعات پیچیده و فنی: این روش بیشتر برای اشیای ساده توخالی مناسبه. برای قطعات فنی با ساختار پیچیده کاربرد کمتری دارد.

-

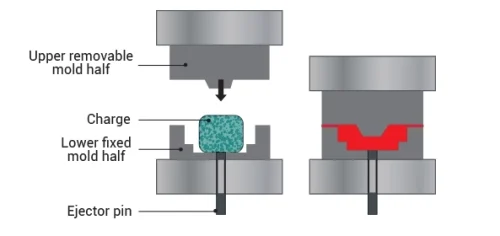

ساخت قالب فشردهسازی:

ساخت قالب فشرده یا قالب سازی فشرده یک روش دیگر برای تولید قطعات پلاستیکی است که در آن، مواد پلاستیکی به وسیلهٔ فشار و حرارت به شکل قالب مورد نظر فرم گرفته و سپس قالب از آن جدا میشود. اگر قطعهای بزرگ، ضخیم و مقاوم میخواهید قالب سازی فشرده برای شما بهترین گرینه است. مزایا و معایب عبارتند از:

– مزایا:

امکان استفاده از مواد گرماسخت و تقویتشده: قالبسازی فشرده یکی از معدود روشهایی است که میتوان با آن از مواد گرماسخت یا مواد حاوی الیاف استفاده کرد. – هزینه ساخت قالب کمتر نسبت به تزریق پلاستیک: برای قطعات بزرگ و ساده، هزینه ساخت قالب و نگهداری آن نسبتاً پایینتر است.

– مناسب برای تیراژ متوسط: برای تولیدات با تیراژ پایین تا متوسط انتخاب مناسبی است، بهویژه در محصولات صنعتی.

– کیفیت بالا: قطعات تولید شده با استفاده از قالب فشردهسازی معمولاً کیفیت بالاتری نسبت به روشهای دیگر دارند. در این روش جزئیات دقیقتری را میتوان ایجاد کرد.

– مقاومت: قطعه تولیدی با این روش معمولاً مقاومت بالایی دارند و برای صنایعی مناسب است که نیاز به مقاومت و استحکام فیزیکی زیادی دارند.

– محدودیت کمتر در انواع مواد: قالب فشردهسازی میتواند برای تولید قطعات از انواع مواد پلاستیکی مختلف استفاده شود و انتخاب گستردهتری از مواد را امکانپذیر میکند.

– ساخت قطعات عایق الکتریکی و حرارتی : این روش امکان تولید قطعاتی مانند کلیدها، سوکتها، قطعات تابلو برق یا عایقهای الکتریکی را فراهم می کند.

– تولید محصولات با مقاومت بالا در برابر فشار و دما : تولید قطعاتی مانند دسته قابلمهها، قطعات مکانیکی خاص و ابزارهایی که در شرایط سخت استفاده میشوند، با این روش راحت تر است.

– ساخت قطعات با الیاف تقویتشده (مانند فایبرگلاس یا کربن) : این نوع مواد را نمیتوان به راحتی با دیگر روشها مانند قالب تزریق شکل داد ولی در قالب فشرده مناسب هستند.

– معایب:

– معایب:

– هزینه بالا: ساخت قالب فشردهسازی نیازمند هزینه بالایی برای ساخت قالب اولیه و تنظیمات اولیه است.

– زمان تولید طولانیتر: فرآیند فشردهسازی ممکن است زمان طولانیتری نسبت به روشهای دیگر برای تولید قطعات پلاستیکی به طول بیانجامد.

– دقت ابعادی پایینتر: در مقایسه با دیگر روش ها مانند قالب تزریق، دقت ابعادی و کیفیت سطحی در قالبسازی فشرده پایینتراست، بهخصوص برای قطعات پیچیده.

– محدودیت در طراحی قطعات پیچیده: این روش برای قطعات ساده با هندسه محدود مناسب است؛ طراحیهای دارای جزئیات زیاد یا دیوارههای نازک مناسب این روش نیستند.

– مناسب نبودن برای تیراژ بالا : در تولیدات انبوه (مثلاً چند صد هزار قطعه)، سرعت پایین فرآیند باعث می شود این روش اقتصادی و به صرفه نباشد.

– مصرف انرژی بالا برای گرمکردن قالبها: چون قالب باید دمای بالا رو برای مدت زمان مشخص حفظ کند، مصرف انرژی نسبتاً بالا می رود و این به صرفه نیست.

نتیجهگیری:

به طور کلی در قالب سازی، هر یک از روشهای ساخت قالب در قالب سازی پلاستیک نظیر قالب تزریق پلاستیک، قالب سازی بادی و قالب سازی فشرده مزایا و معایب خود را دارند. انتخاب مناسب بین این روشها بستگی به نیازها، محدودیتها و شرایط خاص تولید قطعه پلاستیکی دارد. در عمل، بهترین روش، آن است که با توجه به مواد مورد استفاده، اندازه و شکل قطعه، میزان تولید و هزینههای مربوطه، انتخاب گردد. با توجه به رشد روزافزون صنعت پلاستیک و نیاز به تولید قطعات پیچیده و با کیفیت امروز بهرهگیری از تکنولوژیهای ساخت قالب پیشرفته و بهینه اهمیت بیشتری پیدا کرده است.