در دنیای پر رقابت امروزه، تزریق پلاستیک یکی از روشهای بسیار مهم و حیاتی برای تولید محصولات پلاستیکی با کیفیت و دقیق است. دستگاههای تزریق پلاستیک یک نقش بسیار حیاتی در صنعت پلاستیک ایفا میکنند. این دستگاهها به تولیدکنندگان این امکان را میدهند که قطعات پلاستیکی با کیفیت بالا تولید کنند. اما انتخاب دستگاه تزریق پلاستیک مناسب برای نیازهای خاص شما یک چالش ممکن است. در ادامه، به بررسی انواع مختلف دستگاههای تزریق پلاستیک و عواملی که در انتخاب آنها تاثیر دارند، میپردازیم.

در دنیای پر رقابت امروزه، تزریق پلاستیک یکی از روشهای بسیار مهم و حیاتی برای تولید محصولات پلاستیکی با کیفیت و دقیق است. دستگاههای تزریق پلاستیک یک نقش بسیار حیاتی در صنعت پلاستیک ایفا میکنند. این دستگاهها به تولیدکنندگان این امکان را میدهند که قطعات پلاستیکی با کیفیت بالا تولید کنند. اما انتخاب دستگاه تزریق پلاستیک مناسب برای نیازهای خاص شما یک چالش ممکن است. در ادامه، به بررسی انواع مختلف دستگاههای تزریق پلاستیک و عواملی که در انتخاب آنها تاثیر دارند، میپردازیم.

انواع دستگاه های تزریق پلاستیک

دستگاههای تزریق پلاستیک به عنوان ابزارهای حیاتی در صنعت قالب سازی پلاستیک و ساخت قالب تزریق پلاستیک شناخته میشوند و در تولید محصولات پلاستیکی با انواع مختلف به کار میروند. در ادامه، به برخی از انواع معمول دستگاههای تزریق پلاستیک اشاره خواهیم کرد:

1. دستگاههای تزریق پلاستیک الکتریکی (Electric Injection Molding Machines)

دستگاههای تزریق الکتریکی از برق به عنوان منبع انرژی برای تزریق مواد پلاستیکی استفاده میکنند. این دستگاهها دارای دقت بسیار بالا در تزریق و کنترل دما و فشار هستند. به دلیل دقت و کیفیت بالای آنها، برای تولید قطعات پلاستیکی با ترکیبات مختلف و دقت کوچک به کار میروند. از دستگاههای تزریق الکتریکی در صنایعی مانند الکترونیک، پزشکی و صنعت خودرو استفاده میشود.

2. دستگاههای تزریق پلاستیک هیدرولیکی (Hydraulic Injection Molding Machines)

دستگاههای تزریق هیدرولیکی از سیال هیدرولیک به عنوان منبع انرژی برای تزریق مواد پلاستیکی استفاده میکنند. این دستگاهها عمدتاً برای تولید قطعات پلاستیکی بزرگ با حجم بالا و تزریق سریع به کار میروند.

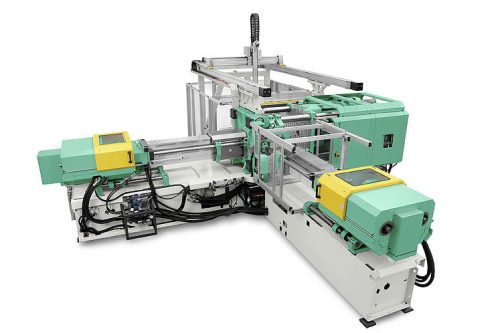

3. دستگاههای تزریق پلاستیک روتاری (Rotary Injection Molding Machines)

دستگاههای تزریق روتاری دارای دیسک چرخان هستند که قالبها را به ترتیب وارد میکند و مواد پلاستیکی را درون قالبها تزریق میکند. این دستگاهها به تولید انبوهی از قطعات پلاستیکی با اندازه و شکل یکسان مناسب هستند.

4. دستگاههای تزریق-تزریقپاش دوگانه (Two-Shot Injection Molding Machines)

دستگاههای تزریق تزریقپاش دوگانه از دو واحد تزریق جداگانه برای تزریق دو نوع ماده پلاستیکی مختلف به یک قطعه استفاده میکنند. این انواع دستگاهها برای تولید قطعات پلاستیکی با ترکیبات مختلف یا طراحیهای دو رنگ مناسب هستند.

انواع دستگاه بر اساس جهت تزریق مواد پلاستیکی

انواع دستگاه بر اساس جهت تزریق مواد پلاستیکی

1. دستگاه تزریق پلاستیک عمودی

دستگاه تزریق پلاستیک عمودی به گونهای طراحی شده است که تزریق مواد پلاستیکی به صورت عمودی به قالب انجام میشود. این دستگاهها عمدتاً برای تولید قطعات پلاستیکی با شکل و ابعاد طولی یا عمودی مناسب هستند. یکی از ویژگیهای اصلی این دستگاهها، فضای کمتری نیاز دارند و برای تولید قطعات با ارتفاع بالا مناسب میباشند. همچنین، تغییر قالب در دستگاههای عمودی به راحتی انجام میشود.

2. دستگاه تزریق پلاستیک افقی

در دستگاه تزریق پلاستیک افقی، تزریق مواد پلاستیکی به صورت افقی به قالب انجام میشود. این دستگاهها برای تولید قطعات پلاستیکی با شکل و ابعاد افقی یا پهن مناسب هستند. یکی از ویژگیهای مهم این دستگاهها، کاربری آسانتر و تعمیر و نگهداری راحتتر در مقایسه با دستگاههای عمودی است. همچنین، این دستگاهها معمولاً برای تولید قطعات با ابعاد عریضتر و پهنتر به کار میروند.

انتخاب بین دستگاه تزریق پلاستیک عمودی و افقی بستگی به نوع و ابعاد محصولات پلاستیکی مورد نظر دارد. هر کدام از این دستگاهها ویژگیها و مزایای خود را دارند و تولیدکننده باید بر اساس نیاز خود انتخاب کند.

انواع دستگاه برای نیازهای خاص در صنعت تزریق پلاستیک

1. دستگاههای تزریق پلاستیک دوپیستونی (Two-Platen Injection Molding Machines)

این دستگاهها دارای دو قسمت (پیستون) هستند که به طور مستقل کنترل میشوند. این ویژگی به دستگاهها امکان تزریق با فشار بالا و حجم بالا را میدهد. از این نوع دستگاهها برای تولید قطعات بزرگ و سنگین پلاستیکی استفاده میشود.

2. دستگاههای تزریق پلاستیک چندجداره (Multi-Material Injection Molding Machines)

این دستگاهها به تزریق مواد پلاستیکی چند جداره به یکدیگر برای تولید قطعات پلاستیکی با ویژگیها و خواص مختلف اختصاص دادهاند. از آنها برای تولید قطعات پلاستیکی با لایههای متفاوت از نظر مواد و رنگها استفاده میشود.

3. دستگاههای تزریق پلاستیک چرخشی (Rotary Injection Molding Machines)

این دستگاهها دارای یک میز چرخان هستند که قالبها را به چرخش وارد میکند و مواد پلاستیکی را تزریق میکند. این انواع دستگاهها به تولید قطعات پلاستیکی با طراحیهای پیچیده و چندجهته مناسب هستند.

4. دستگاههای تزریق پلاستیک سهراهی (Three-Color Injection Molding Machines)

این دستگاهها به تزریق مواد پلاستیکی با سه رنگ مختلف به یک قطعه پلاستیکی میپردازند. از آنها برای تولید قطعات پلاستیکی چندرنگ و دارای طراحیهای گرافیکی استفاده میشود.

انتخاب دستگاه مناسب بستگی به نوع محصول، حجم تولید، و مواد مورد استفاده دارد. هر کدام از این انواع دستگاهها ویژگیها و کاربردهای خود را دارند و تولیدکننده باید بر اساس نیاز خود انتخاب کند.

انتخاب دستگاه تزریق پلاستیک مناسب

دستگاه تزریق پلاستیک یکی از تجهیزات قالب سازی است که در کیفیت و ساخت قالب تاثیرگذار است. به همین دلیل انتخاب دستگاه تزریق پلاستیک مناسب برای تولید محصولات پلاستیکی امری حیاتی است و باید با دقت و توجه به انواع مختلف دستگاهها و نیازهای تولیدی انجام شود. در ادامه، مراحل و نکات مهمی که باید در انتخاب دستگاه مد نظر داشته باشید را بررسی خواهیم کرد:

1. تعیین نیازهای تولیدی

1. تعیین نیازهای تولیدی

ابتدا باید نیازهای تولیدی خود را به دقت مشخص کنید. اندازه، شکل، و ویژگیهای محصولات پلاستیکی مورد نظر را تعیین کنید. همچنین، حجم تولید مورد انتظار و نوع مواد پلاستیکی مورد استفاده نیز مهم است.

2. مقایسه انواع دستگاهها

با توجه به نیازهای تولیدی، انواع مختلف دستگاههای تزریق پلاستیک را با یکدیگر مقایسه کنید. انواع مختلف شامل دستگاههای تزریق الکتریکی، هیدرولیکی، عمودی، افقی، دوپیستونی، و غیره هستند.

3. بررسی کیفیت ساخت دستگاه

کیفیت ساخت دستگاه تزریق پلاستیک بسیار مهم است. بررسی کنید که دستگاه از مواد با کیفیت و با استانداردهای صنعتی ساخته شده است یا خیر. همچنین، از تجربه و نظرات کاربران دیگران نیز برای ارزیابی کیفیت دستگاه استفاده کنید.

4. بررسی دقت و کیفیت تزریق

دقت و کیفیت تزریق مواد پلاستیکی بسیار مهم است. دستگاهی را انتخاب کنید که دقت بالا و کنترل دقیق بر روی فشار، دما، و سرعت تزریق داشته باشد.

5. مدیریت انرژی

مصرف انرژی در دستگاه تزریق پلاستیک میتواند تأثیر زیادی بر هزینههای عملیاتی داشته باشد. به مصرف انرژی دستگاه توجه کنید و دستگاهی با مصرف مناسب انرژی انتخاب کنید.

6. خدمات پس از فروش

اطمینان حاصل کنید که شرکت سازنده دستگاه تزریق پلاستیک خدمات پس از فروش قوی و قطعات یدکی را فراهم میکند. این امر برای تعمیر و نگهداری دستگاه بسیار مهم است.

7. بودجه

بر اساس بودجه خود، دستگاه تزریق پلاستیکی مناسب را انتخاب کنید. هزینههای اولیه، هزینههای عملیاتی، و تأمین منابع مالی را مورد بررسی قرار دهید.

با توجه به موارد فوق و با مشورت با کارشناسان صنعت تزریق پلاستیک، میتوانید دستگاه تزریق پلاستیکی مناسبی را انتخاب کرده و به تولید محصولات پلاستیکی با کیفیت بالا بپردازید.

مزایا و معایب دستگاه

دستگاههای تزریق پلاستیک یکی از ابزارهای حیاتی در صنعت تولید محصولات پلاستیکی هستند. این دستگاهها دارای مزایا و معایب خود هستند که در ادامه بررسی میشوند:

مزایا:

سرعت تولید: دستگاههای تزریق پلاستیک به دلیل تزریق مواد پلاستیکی با سرعت بالا، تولید سریع و انبوه محصولات را ممکن میسازند.

کیفیت بالا: این دستگاهها دارای کنترل دقیق بر فشار، دما و سرعت تزریق مواد هستند، که به تولید محصولات با کیفیت بالا و اندازه و شکل دقیق کمک میکند.

انعطافپذیری در تولید: دستگاههای تزریق پلاستیک قابلیت تولید محصولات با انواع مختلف از پلاستیک، اندازهها، و اشکال را دارا هستند.

کاهش ضایعات: به دلیل دقت در تزریق و کنترل، مقدار ضایعات در تولید محصولات پلاستیکی کمتر است.

تکنولوژی پیشرفته: دستگاههای تزریق پلاستیک با استفاده از تکنولوژیهای پیشرفته مانند کنترل عددی رایانهای (CNC) عمل میکنند.

معایب:

هزینه ابتدایی بالا: هزینه خرید و نصب یک دستگاه تزریق پلاستیک نسبتاً بالاست، که ممکن است برای کارخانهها و کسبوکارهای کوچک مشکلات مالی ایجاد کند.

محدودیت در تنوع مواد: دستگاههای تزریق پلاستیک به مواد پلاستیکی مختص میشوند و تزریق مواد دیگر مانند فلزات ممکن نیست.

نیاز به مهارتهای تخصصی: عملکرد صحیح و موفقیت در استفاده از دستگاههای تزریق پلاستیک نیازمند دانش و تخصص است.

مصرف انرژی بالا: برخی از دستگاههای تزریق پلاستیک ممکن است مصرف انرژی بالایی داشته باشند، که میتواند هزینههای عملیاتی را افزایش دهد.

ضایعات پلاستیکی: در صورتی که محصولات پلاستیکی با عیوب تولید شوند، ممکن است ضایعات پلاستیکی ایجاد شود که به محیط زیست آسیب بزند.

در نهایت، انتخاب دستگاه تزریق پلاستیک مناسب بستگی به نیازهای تولیدی، بودجه، و دانش فنی دارد و باید با دقت و مشورت با کارشناسان صنعت تزریق پلاستیک انجام شود.

تعمیر و نگهداری دستگاه تزریق پلاستیک

همانطور که نگهداری و تعمیر قالب ها اهمیت دارد، دستگاه تزریق پلاستیک نیز تعمیر و نگهداری دارد که از اهمیت بسیاری برخوردار است و انجام صحیح آن میتواند عمر مفید دستگاه را افزایش دهد. اما آیا تعمیر و نگهداری این دستگاه دشوار است؟ در ادامه به این موضوع پرداخته خواهد شد:

نگهداری:

نگهداری دستگاه تزریق پلاستیک عموماً به سادگی قابل انجام است و شامل موارد زیر میشود:

تمیز کردن دستگاه: پس از اتمام هر دوره تولید، دستگاه باید با دقت تمیز شود. این شامل تخلیه ماندگاری مواد پلاستیکی و پاک کردن قالبها و سیستمهای تزریق است.

بررسی و تعویض قطعات فرسوده: قطعاتی که به طور معمول با تماس مواد پلاستیکی فرسوده میشوند، مانند اسپرو و برشها، باید به موقع تعویض شوند.

تنظیمات و کالیبراسیون: تنظیمات دستگاه تزریق باید به طور دورهای بررسی و کالیبره شوند تا دقت و کیفیت تزریق حفظ شود.

تعمیر:

تعمیر دستگاه تزریق پلاستیک به مواردی برای رفع اشکالات و عیوب در دستگاه مربوط میشود. در اینجا نکاتی که باید در نظر گرفته شوند:

آموزش تعمیرات: تکنسینهای متخصص و آموزه باید برای تعمیرات دستگاه آماده شوند و باید دارای دانش کافی در زمینه مکانیک، الکتریکی و الکترونیک باشند.

قطعات یدکی: باید قطعات یدکی اصلی دستگاه به دسترس باشند تا در صورت نیاز به تعمیرات سریعاً تعویض شوند.

برنامهریزی تعمیرات دورهای: تعمیرات دورهای و پیشگیرانه میتواند عیوب ناگهانی و مشکلات را کاهش دهد و عمر مفید دستگاه را افزایش دهد.

به طور کلی، تعمیر و نگهداری دستگاه تزریق پلاستیک با تخصص و دقت میتواند به راحتی انجام شود. اهمیت تعمیر و نگهداری به اندازه انتخاب دستگاه مناسب در تأمین عملکرد بهینه دستگاه اساسی است.

کاهش مصرف انرژی دستگاه تزریق پلاستیک

کاهش مصرف انرژی نه تنها به افزایش کارآیی و صرفهجویی در هزینهها کمک میکند، بلکه به حفظ محیط زیست نیز کمک میکند. در ادامه نکاتی را برای کاهش مصرف انرژی در دستگاه تزریق پلاستیک معرفی میکنیم:

1. انتخاب دستگاه مدرن و متقاضی انرژی کم:

1. انتخاب دستگاه مدرن و متقاضی انرژی کم:

در زمان خرید دستگاه تزریق پلاستیک، به مصرف انرژی دستگاه توجه کنید. دستگاههای مدرن و با تکنولوژیهای پیشرفته معمولاً مصرف انرژی کمتری دارند.

2. بهینهسازی تنظیمات دستگاه:

تنظیمات دقیق دستگاه تزریق پلاستیک بسیار مهم هستند. سعی کنید فشار، دما و سرعت تزریق را بهینه کنید تا مصرف انرژی کاهش یابد.

3. استفاده از مواد بازیافتی:

استفاده از مواد بازیافتی به جای مواد نو میتواند به کاهش مصرف انرژی کمک کند و در عین حال به محیط زیست نیز مفید باشد.

4. کاهش ضایعات:

مقدار ضایعات در فرآیند تزریق پلاستیک میتواند مصرف انرژی را افزایش دهد. برنامههای بهینهسازی برای کاهش ضایعات را اجرا کنید.

5. تخصیص و تعلیق انرژی:

اگر دستگاه تزریق پلاستیک به مدت طولانی در حالت آمادهبهکار قرار دارد، تخصیص انرژی به میزان کمتر و یا تعلیق دستگاه را در نظر بگیرید.

6. بررسی تعویض قطعات فرسوده:

6. بررسی تعویض قطعات فرسوده:

قطعاتی که فرسوده شدهاند ممکن است باعث افزایش مصرف انرژی شوند. به تعویض و نگهداری منظم قطعات توجه کنید.

7. آموزش به کارکنان:

کارکنان باید آموزش دقیقی در خصوص بهینهسازی مصرف انرژی در دستگاه تزریق پلاستیک دریافت کنند و از تنظیمات صحیح آگاه باشند.

کاهش مصرف انرژی امری مهم است که همزمان با صرفهجویی در هزینهها و حفظ محیط زیست موثر است.

نکات نهایی

در انتخاب و مقایسه دستگاههای تزریق پلاستیک، به دقت به نیازهای خود توجه کنید و با دقت انواع مختلف را بررسی کنید. همچنین، قیمتها، کیفیت ساخت، و تجربه کاربران را در نظر بگیرید. اهمیت این موضوع به این علت است که این دستگاه در کیفیت و قیمت ساخت قالب تزریق پلاستیک تاثیرگذار است. با انجام این مراحل، میتوانید به بهترین تصمیم برای تولید محصولات پلاستیکی خود برسید.