ساخت قالب دایکاست یکی از مهمترین مراحل تولید قطعات فلزی دقیق و مقاوم در صنعت است. در شرکت شرکت قالب سازی فن آورپلاستیک، ساخت قالب دایکاست با هدف ارائه بالاترین کیفیت، طول عمر بالا، دقت ابعادی و قیمت مناسب انجام میشود. این روش، امکان تولید انبوه قطعات فلزی با کیفیت یکنواخت و سرعت بالا را فراهم میکند. اگر قصد دارید قیمت طراحی و ساخت قالب دایکاست را بررسی کنید یا با فرآیند آن آشنا شوید، در ادامه همراه ما باشید.

ساخت قالب دایکاست یکی از مهمترین مراحل تولید قطعات فلزی دقیق و مقاوم در صنعت است. در شرکت شرکت قالب سازی فن آورپلاستیک، ساخت قالب دایکاست با هدف ارائه بالاترین کیفیت، طول عمر بالا، دقت ابعادی و قیمت مناسب انجام میشود. این روش، امکان تولید انبوه قطعات فلزی با کیفیت یکنواخت و سرعت بالا را فراهم میکند. اگر قصد دارید قیمت طراحی و ساخت قالب دایکاست را بررسی کنید یا با فرآیند آن آشنا شوید، در ادامه همراه ما باشید.

قالب دایکاست چیست؟

ساخت قالب دایکاست یا دیکست مولد یک فرایند تولید قالبهای فشرده است که به وسیله آن قطعات دقیق و با کیفیت بالا تولید میشوند. این فرایند قالبسازی در صنعت تولید اتومبیل، اسباب بازیها و محصولات دیگر استفاده میشود .در این صنعت، یک قالب فشرده برای تزریق مواد مختلف استفاده میشود.ماده مذاب تزریقی غالباً از جنس فلز آلمینیوم و مس است. قالب فشرده معمولاً از فلزات مانند فولاد سخت تهیه میشود و دارای یک تراشه با دقت بالا است. این تراشه دارای فرم قطعه مورد نظر است و هنگامی که مواد فشرده درون قالب تزریق میشوند، قطعه نهایی به شکل مورد انتظار تولید میشود.

فرایند قالب سازی دایکاست

طراحی قالب

فرایند تولید دیکست مولد شامل چند مرحله است. در ابتدا طراحی اولیه قطعه مورد نظر با استفاده از نرم افزارهای طراحی قالب انجام میشود در این مرحله، شکل، ابعاد دقیق و جزئیات قطعه نهایی مشخص میشود. سپس، قالب فشرده یا قالب مخصوص دایکاست بر اساس این طرح تهیه میشود. این قالب میتواند از چندین قسمت تشکیل شده باشد که به وسیله تراشکاری، فرزکاری و دیگر روشهای تراشهسازی ساخته میشود.

استفاده از شبیهسازی و نرمافزار در طراحی قالب

در سالهای اخیر، از نرمافزارهای شبیهسازی مانند Moldflow و ProCAST برای تحلیل رفتار فلز مذاب و خنکسازی قالب استفاده میشود. این ابزارها به مهندسان کمک میکنند تا نواحی مستعد حباب هوا، انجماد زودهنگام و تخلخل را شناسایی کرده و قبل از ساخت قالب، اصلاحات لازم را اعمال کنند.

ساخت قالب

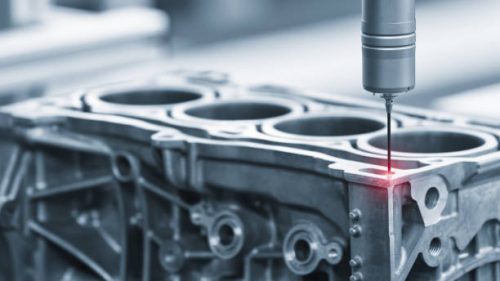

پس از طراحی، قالب توسط ماشینآلات دقیق CNC، فرزکاری و EDM ساخته میشود. قالبها معمولاً از چند بخش تشکیل شدهاند و شامل محفظه تزریق، سیستم خنککننده، راهگاهها و دریچههای تهویه هستند. در نهایت،قالب آماده شده (قالب فشرده ساخته شده)، نقش اصلی را در تزریق فلز مذاب و شکلدهی دقیق قطعه نهایی ایفا می کند. در این مرحله، دقت ساخت و پرداخت نهایی اهمیت بالایی دارد زیرا کوچکترین خطا در سطح قالب بر کیفیت محصول تأثیر مستقیم دارد.

ساخت قطعه فلزی

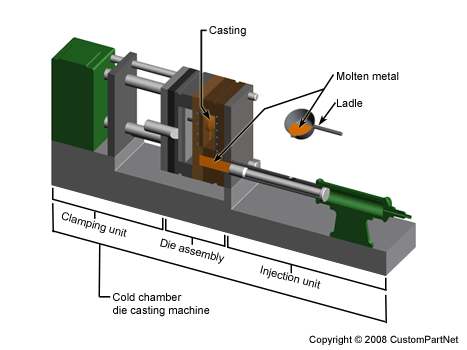

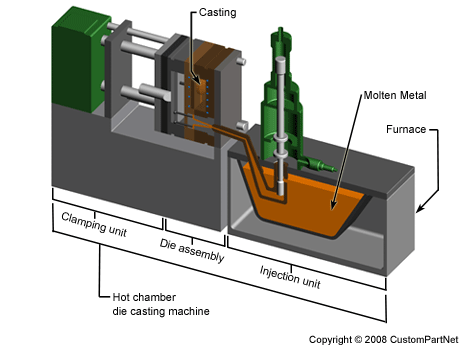

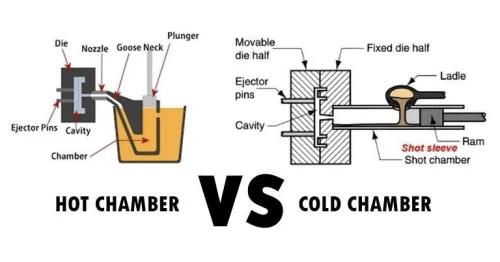

برای ساخت قطعه اصلی نیاز به تجهیزاتی مانند کوره، فلز، ماشین ریختهگری و die یا قالب دایکست است. فلز (آلومینیوم یا روی) در کوره ذوب شده و سپس با فشار بالا به محفظه در دستگاه ریخته گری تزریق میشود. فشار تزریق بسته به وزن قطعه و نوع ماده اولیه تزریقی، بستگی دارد و متغیر است. دو نوع اصلی از ماشینآلات ساخت قالب دایکاست وجود دارد:

ماشینآلات اتاق گرم (برای آلیاژهای با دمای پایین ذوب، مانند روی) و

ماشینآلات اتاق سرد (برای آلیاژهای با دمای بالا ذوب، مانند آلومینیوم).

تفاوت بین این ماشین ها در نحوه انتقال فلز مذاب و محل قرارگیری سیستم تزریق است. با این حال، در هر دو ماشین، پس از اینکه فلزمذاب به قالب تزریق میشود، آن را به سرعت خنک میکند و مواد اولیه به شکل قالب نهایی، یعنی diecast، تبدیل میکند. مراحل این فرایند در بخش بعدی شرح داده شده است.

نمای کلی ماشینآلات اتاق گرم دایکاست را در زیر می بینید: این دستگاهها در وضعیتهای باز و بسته کار میکنند و قطعاتی با ابعاد و وزنهای مختلف تولید میکنند (از چند گرم تا حدود ۴۵ کیلوگرم).

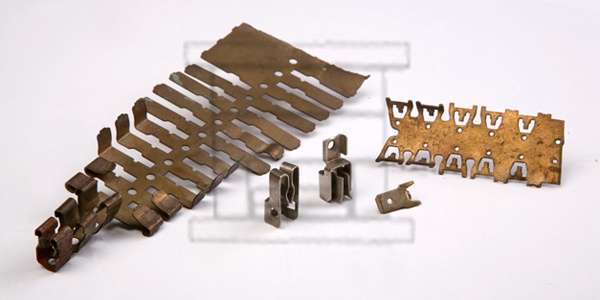

diecastهایی که در این فرایند تولید میشوند در اندازه و وزن متفاوتاند (از چند اونس تا 100 پوند).برخی از قطعات رایج تولیدشده با دایکاست عبارتند از:

محفظههای نازک دیواره (Thin-walled Housings) که اغلب دارای اجزایی مانند ریبها (Ribs) و برآمدگیها (Bosses) هستند.

قطعاتی مانند پروانهها (Propellers)، چرخدندهها (Gears)، بوشها (Bushings)، پمپها (Pumps) و سوپاپها (Valves).

قطعات خودرویی مانند پیستون، سرسیلندر و بلوک موتور نیز با این روش ساخته میشوند.

قیمت طراحی و ساخت قالب دایکاست بر چه اساس است؟

در طراحی و ساخت قالب دایکاست بر خلاف قالب تزریق پلاستیک دو نیمه محفظه به یکدیگر متصل می شوند و فلز مذاب به داخل آن تزریق می شود. این ماده مذاب تزریقی غالباً از جنس فلز آلمینیوم و مس است. پس از باز شدن دو نیمه می توان قطعه ساخته شده را استخراج کرد. اولین  مرحله از ساخت diecast mold ، طراحی قالب دایکاست است. برای طراحی و ساخت هر شرکتی ابتدا در رابطه با خود قطعه و قالبسازی آن تحقیق می شود. امروزه با کمک کامپیوتر و نرم افزارها، مسیرهای کار ابزار ها و نحوه تولید، از کامپیوتر به دستگاه ارسال می شود، جایی که اپراتور ها با دقت کار خود را انجام می دهند. برای ساخت قطعات فلز به روش دایکاست، نیاز به آزمایشگاه های پیشرفته و ماشین آلات دقیق است. نرم افزار های طراحی قالب و دستگاه های ساخت انواع قالب های صنعتی در تعیین قیمت ساخت دایکاست بسیار مؤثر است. شرکت قالب سازی فن آور پلاستیک در حال حاضر مجهز به ماشین آلات بسیار دقیق (به ترتیب از صد و یک میلیمتر) و دارای نرم افزار های اختصاصی طراحی قالب های صنعتی می باشد. در ادامه به بررسی مراحل طراحی قالب دایکاست می پردازیم.

مرحله از ساخت diecast mold ، طراحی قالب دایکاست است. برای طراحی و ساخت هر شرکتی ابتدا در رابطه با خود قطعه و قالبسازی آن تحقیق می شود. امروزه با کمک کامپیوتر و نرم افزارها، مسیرهای کار ابزار ها و نحوه تولید، از کامپیوتر به دستگاه ارسال می شود، جایی که اپراتور ها با دقت کار خود را انجام می دهند. برای ساخت قطعات فلز به روش دایکاست، نیاز به آزمایشگاه های پیشرفته و ماشین آلات دقیق است. نرم افزار های طراحی قالب و دستگاه های ساخت انواع قالب های صنعتی در تعیین قیمت ساخت دایکاست بسیار مؤثر است. شرکت قالب سازی فن آور پلاستیک در حال حاضر مجهز به ماشین آلات بسیار دقیق (به ترتیب از صد و یک میلیمتر) و دارای نرم افزار های اختصاصی طراحی قالب های صنعتی می باشد. در ادامه به بررسی مراحل طراحی قالب دایکاست می پردازیم.

اهمیت مرحله طراحی در کیفیت محصولات فلزی؟

طراحی انواع قالب های صنعتی مهمترین بخش از تولید و ساخت قالب می باشد. طراحی بر شکل، پیکره بندی، کیفیت و یکنواختی محصول نهایی که به روش دایکاست تولید می شود، تأثیر می گذارد. در این مرحله باید دقت شود هیچ حفره ای وجود نداشته باشد زیرا حفره ها استخراج قطعه را با مشکل مواجه می کنند. باید توجه داشت که زوایا حتماً وجود داشته باشد زیرا دیوار های کاملاً عمودی خروج قطعه از قالب را با مشکل رو به رو می کنند، هر چه محفظه یا die مخروطی تر باشد تسهیل خروج قطعه تضمین می شود. مشخصات نامناسب و نادرست در طراحی می تواند باعث خوردگی ابزار، یا مواد اولیه فلزی شده و کیفیت محصول را کاهش می دهد. این در حالی است که طراحی دقیق و مؤثر می تواند کارایی محصول و زمان تولید را بهبود ببخشد.

چه عواملی بر کیفیت طراحی مؤثر هستند؟

تعدادی از عوامل هستند که بر کیفیت طراحی دایکاست مؤثر اند. برخی از این عوامل عبارتند از :

-

طرح اولیه

-

Fillet ها

Fillet ها -

Parting lines

-

Bosse

-

دنده

-

سوراخ ها و دریچه ها

-

نماد ها

-

ضخامت دیواره ها

طرح اولیه :

طرح اولیه مرحله ای است که هسته اولیه یک قالب دایکاست را مشخص می کند. با طرح اولیه دقیق می توان روند تولید را مشخص کرد، اما طرح های اولیه صنعتی همیشه ثابت نیستند. این طرح ها بر اساس زاویه دیواره ها، نوع آلیاژ مورد استفاده، عمق die و … می توانند تغییر کنند. به دلیل اینکه در اثر حرارت فلز تزریقی زوایای محفظه تغییر سایز می دهند و دچار انقباض می شوند، باید دقت داشت تا در هنگام طراحی اولیه دیواره های داخلی را کوچکتر گرفت.

Fillets

یک فیل یک اتصال تقریبی در diecast mold است و برای خم شدن سطح زاویه ای استفاده می شود. گوشه های شیبدار و تیز می تواند فرایند دایکاست را مختل کند، بنابراین بسیاری از قالب های صنعتی را با فیل لبه گرد می کنند تا خطرات تولید را کاهش دهند. به استثنای parting line، که در این قالب فیل ها در هر نقطه ای قابل اضافه شدن هستند.

Parting Line

Parting Line یا سطح تجزیه، بخش ها مختلف diecast mold را به یکدیگر متصل می کنند. اگر این خطوط تغییر شکل دهند و یا در محل مناسب خود قرار نگیرند، ماده تزریقی ممکن است از طریق شکاف میان قطعات محفظه، نشت کرده و باعث غیر یکنواختی و پیچ خوردگی محصول شوند.

Bosse ها

در طراحی محفظه دستگیره هایی به نام Bosse در نظر گرفته می شود که به عنوان نقاط نصب یا ایستادگی هستند . تولیدکنندگان قالب دایکاست اغلب یک سوراخ برای ساختار داخلی Bosse اضافه می کنند تا ضخامت یکنواخت دیوار در یک محصول تولید شود. فلز تزریقی تمایل به پر کردن Bosse عمیق دارد.

دنده (Ribs)

استفاده از دنده های دایکاست در قطعات تولیدی، به افزایش استحکام سازهای قطعه بدون نیاز به افزایش ضخامت دیواره کمک می کند. طراحی و جای گذاری مناسب این دندهها میتواند از بروز ترکهای ناشی از تنش و ایجاد ضخامتهای غیر یکنواخت در قطعه جلوگیری کند.

همچنین دندهها در سبکتر شدن قطعه نهایی و بهبود جریان فلز در هنگام تزریق (پر شدن بهتر قالب) نقش مؤثری دارند.

سوراخ و دریچه

وجود سوراخها یا پنجرهها در قالب دایکاست تأثیر مستقیمی بر سهولت پر شدن قالب و کیفیت نهایی قطعه دارد. این ویژگیها میتوانند طراحی قطعه را پیچیدهتر کرده و بر جریان فلز مذاب در قالب اثر بگذارند.

برای جلوگیری از مشکلاتی مانند نفوذ ناخواسته فلز به داخل سوراخها یا پر نشدن کامل نواحی اطراف آنها، از المانهای کمکی مانند سرریز (Overflow)، لرزش (Venting) و فیدر متقاطع (Cross Feeder) استفاده میشود. این ابزارها به بهبود جریان مواد و کیفیت ریختهگری کمک میکنند.

نمادها

تولید کنندگان صنعتی اغلب نام های تجاری یا آرم محصولات در طراحی الگوی اولیه محصولات استفاده می کنند. در حالی که نمادها به طور معمول فرایند قالب سازی دایکاست را سخت نمی کند، استفاده از آنها می تواند هزینه های تولید را تحت تأثیر قرار دهد. به طور خاص، یک آرم یا نماد برجسته شده، نیاز به یک حجم فلز مذاب برای هر بخش تولیدی داشته باشد. برعکس، یک نماد محصور به مواد خام کمتر نیاز دارد و می تواند هزینه ها را کاهش دهد.

انتخاب مناسبترین روش برای ساخت قالب دایکاست

در بالا به صورت مفصل راجع به طراحی اهمیت آن صحبت کردیم حال نوبت مرحله ساخت قالب است. در ابتدای مقاله توضیح دادیم که ساخت و ماشینکاری قالب روش های مختلفی دارد. انتخاب مناسبترین روش تولید دیکست مولد بستگی به نیازهای شرکت و محصولات تولیدی آن دارد. برای تولید دیکست مولد، میتوان از روشهای مختلفی مانند تراشکاری، فرزکاری و ساخت قالب با استفاده از ماشینآلات پیشرفته استفاده کرد. در انتخاب روش مناسب، باید به دقت، سرعت و هزینه تولید توجه کرد. همچنین، استفاده از نرمافزارهای شبیهسازی قبل از تولید دیکست مولد میتواند در تعیین بهترین روش کمک کند.

در بالا به صورت مفصل راجع به طراحی اهمیت آن صحبت کردیم حال نوبت مرحله ساخت قالب است. در ابتدای مقاله توضیح دادیم که ساخت و ماشینکاری قالب روش های مختلفی دارد. انتخاب مناسبترین روش تولید دیکست مولد بستگی به نیازهای شرکت و محصولات تولیدی آن دارد. برای تولید دیکست مولد، میتوان از روشهای مختلفی مانند تراشکاری، فرزکاری و ساخت قالب با استفاده از ماشینآلات پیشرفته استفاده کرد. در انتخاب روش مناسب، باید به دقت، سرعت و هزینه تولید توجه کرد. همچنین، استفاده از نرمافزارهای شبیهسازی قبل از تولید دیکست مولد میتواند در تعیین بهترین روش کمک کند.

روش تراشکاری:

یکی از روشهای متداول در تولید دیکست مولد است. در این روش، قطعه مورد نظر با استفاده از دستگاه تراشکاری و با دقت بالا تولید میشود. این روش مناسب برای تولید دیکست مولد با شکلهای پیچیده و جزئیات دقیق است. با استفاده از این روش، قطعات با کیفیت بالا و سطح صاف و صیقلی تولید میشوند.

روش فرزکاری:

در این روش، قطعه با استفاده از دستگاه فرزکاری و با دقت بالا و حرکتهای چندمحوره تولید میشود. روش فرزکاری برای تولید دیکست مولد با شکلهای پیچیده و سوراخکاریهای دقیق مناسب است. قطعات تولید شده با این روش دارای دقت بالا و تحمل بارهای سنگین هستند.

روش ساخت قالب فشرده به کمک کاشین آلات پیشرفته

قالب فشرده با استفاده از ماشینآلات پیشرفته و با دقت بالا ساخته میشود و مواد فشرده به داخل قالب تزریق میشوند. این روش سریعترین روش تولید دیکست مولد است و باعث کاهش هزینه و زمان تولید میشود.

نرمافزارهای شبیهسازی را برای ساخت قالب

نرمافزارهای طراحی قالب شبیهسازی در عملکرد و عملیات تولید دیکست مولد میتوانند به شرکتها کمک کنند تا قبل از تولید و استفاده از ماشینآلات فیزیکی، مراحل تولید را شبیهسازی کنند و عملکرد قطعه تولیدی را پیشبینی کنند. با استفاده از نرمافزارهای شبیهسازی، میتوان بهبودهای مختلف در طراحی و فرایند تولید دیکست مولد اعمال کرد. این نرمافزارها به شرکتها امکان میدهند تا مدلهای سهبعدی دیکست مولد( ساخت قالب سه بعدی) را ایجاد کنند و بهینهسازیهای لازم را برای بهترین عملکرد انجام دهند. با این روش، میتوان  با این روش، میتوان

با این روش، میتوان

مزایای استفاده از قالب سازی دایکاست

- دقت بالا و قطعات با کیفیت

- کاهش هزینه و زمان تولید

- افزایش بهرهوری و کاهش خطاها

- انعطافپذیری در طراحی قطعات

- افزایش سرعت تحویل محصول

گرایشهای نوین در قالبسازی دایکاست

یکی از جدیدترین روشها، استفاده از قالبهای ماژولار و سبک است که تعمیر و نگهداری آسانتر و صرفهجویی در انرژی را به همراه دارد. همچنین استفاده از خنککنندههای سهبعدی چاپشده (۳D Cooling Channels) باعث کاهش زمان چرخه تولید و افزایش دقت قطعه شده است.

جمع بندی

در نهایت، استفاده از دیکست مولد در صنایع تولیدی بهبود کیفیت، افزایش سرعت تولید، کاهش هزینهها و افزایش بهرهوری را به همراه دارد. این فرایند به عنوان یک روش پیشرفته در صنعت تولید، جایگاه مهمی دارد و با استفاده از آن میتوان تولیدات با کیفیت بالا و قابلیت رقابت بیشتر را به دست آورد.جهت بررسی کیفیت و قیمت طراحی و ساخت دایکاست با واحد بازرگانی شرکت فن آور پلاستیک تماس حاصل فرمایید

سؤالات متداول

قالب دایکاست چیست و چه تفاوتی با سایر قالبها دارد؟

قالب دایکاست برای تزریق فلزات مذاب با فشار بالا استفاده میشود و نسبت به قالبهای تزریق پلاستیک، تحمل دمای بالاتری دارد و برای تولید قطعات فلزی دقیق بهکار میرود.

مراحل طراحی و ساخت قالب دایکاست چگونه است؟

این مراحل شامل طراحی سهبعدی، تحلیل جریان فلز، انتخاب متریال مناسب، ساخت قطعات با CNC، مونتاژ و تست نهایی قالب است.

قیمت ساخت قالب دایکاست چگونه تعیین میشود؟

عوامل تأثیرگذار شامل پیچیدگی طراحی، نوع آلیاژ، جنس فولاد قالب، تعداد حفرهها و دقت مورد انتظار هستند.

طول عمر قالب دایکاست چقدر است؟

عمر قالب معمولاً بین ۸۰ تا ۱۵۰ هزار سیکل تولید است و با نگهداری صحیح میتواند بیشتر هم باشد.

چه نرمافزارهایی برای طراحی قالب دایکاست استفاده میشوند؟

نرمافزارهایی مانند Moldflow، SolidWorks، NX و ProCAST برای طراحی و تحلیل جریان مذاب کاربرد دارند.

تفاوت دایکاست اتاق گرم و اتاق سرد چیست؟

در سیستم اتاق گرم، محفظه تزریق در تماس مستقیم با فلز مذاب است، ولی در اتاق سرد، فلز از کوره جداگانه وارد محفظه تزریق میشود.

بهترین فلز برای قالبگیری دایکاست چیست؟

آلومینیوم برای قطعات سبک و مقاوم، روی برای قطعات دقیقتر و منیزیم برای قطعات بسیار سبک مناسب است.

چگونه میتوان کیفیت قطعه دایکاست را افزایش داد؟

با استفاده از خنککنندههای سهبعدی، طراحی اصولی، انتخاب آلیاژ مناسب و کنترل دقیق فشار و دما در هنگام تزریق.

آیا قالب دایکاست قابل تعمیر است؟

بله، در صورت آسیب سطحی یا فرسودگی، میتوان قالب را با سنگزنی، جوشکاری یا تعویض قطعات ترمیم کرد.

تفاوت دایکاست با ریختهگری سنتی چیست؟

در دایکاست، تزریق با فشار بالا انجام میشود و سطح نهایی قطعه بسیار صافتر و دقیقتر از ریختهگری سنتی است.

Fillet ها

Fillet ها