اسپارک در ساخت قالب تزریق پلاستیک نقشی اساسی دارد. اسپارک یک دستگاه ماشینکاری فلز است که در ساخت قالب برای قالب سازی پلاستیک و ساخت قالب تزریق پلاستیک کاربرد دارد. زمانی که عملیات ساخت قالب انجام می شود برای تمیز کاری و حذف اضافات از سطح قالب فلزی از اسپارک استفاده می کنند که به آن ماشین کاری یا برداده برداری نیز می گویند. برای آشنایی با ماشین کاری و روش های مختلف آن خصوصاً اسپارک در ادامه مقاله با ما همراه باشید.

اسپارک در ساخت قالب تزریق پلاستیک نقشی اساسی دارد. اسپارک یک دستگاه ماشینکاری فلز است که در ساخت قالب برای قالب سازی پلاستیک و ساخت قالب تزریق پلاستیک کاربرد دارد. زمانی که عملیات ساخت قالب انجام می شود برای تمیز کاری و حذف اضافات از سطح قالب فلزی از اسپارک استفاده می کنند که به آن ماشین کاری یا برداده برداری نیز می گویند. برای آشنایی با ماشین کاری و روش های مختلف آن خصوصاً اسپارک در ادامه مقاله با ما همراه باشید.

ماشینکاری یا برادهبرداری در ساخت قالب تزریق پلاستیک

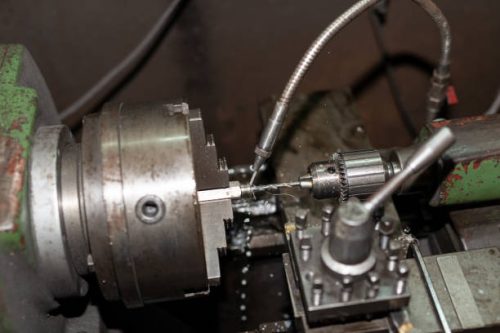

ماشینکاری (برادهبرداری) یک روش مدرن در ساخت قالب های فلزی است. امروزه ماشینکاری برای برادهبرداری و شکلدهی قالب تزریق پلاستیک استفاده میشود که روش های مختلفی دارد، برخی از این روش ها عبارتند از:

-

فرزکاری

-

تراشکاری

-

اسپارک (EDM)

-

برش لیزری

-

برش واترجت

هر یک از این روشها مزایا و معایب خاص خود را دارد که بسته به جنس مختلف فلزات و جنس قالب، دسترسی به ابزار و شرایط ساخت قالب یک روش انتخاب می گردد. به عنوان مثال برای قالب های سخت و پیچیده روش اسپارک به دلیل دقت بالا و عدم تماس مستقیم با قالب، گزینهای ایدهآل است.د.

ماشینکاری اسپارک یا روش تخلیهی الکتریکی (EDM) Electrical Discharge Machining

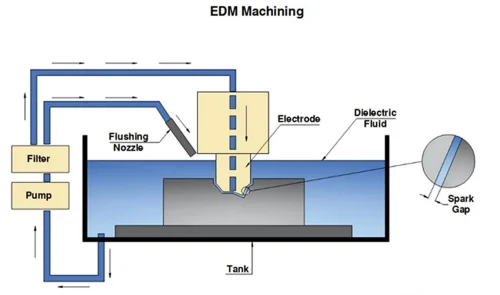

EMD یکی از روشهای ماشینکاری یا برادهبرداری است. ماشینکاری با اسپارک روشی است که با استفاده از تخلیههای الکتریکی سریع (جریان پالس) بین دو الکترود – یکی قطعه (معمولاً فولاد قالب) و دیگری الکترود (معمولاً مس یا گرافیت) – فلز را ذوب و بخار میکنند تا به تدریج شکل طراحی شده قالب به وجود آید. این روش یکی از جدیدترین روش هایی است که به صنعت قالبسازی اضافه شده است.

اسپارک یک عمل موضعی است و با تناوب زمانی، براده ها به صورت حجم کوچک فلزی به تدریج توسط جرقه های الکتریکی از قطعه کار برداشته می شوند.

نکته اول در این روش این است که هیچ تماس مستقیمی بین الکترود و قطعه کار وجود ندارد. یک مایع دی الکتریک ,غالبا از مواد نفتی سبک فاصله بین الکترود و قطعه کار را پر کرده و محیط مناسبی برای تولید جرقه ها ایجاد می کند. هم الکترود و هم قطعه کار الزاماً باید هادی الکتریسیته باشند.

نکته دوم: سرعت جدا شدن فلز، به میزان رسانایی الکتریکی قطعه بستگی دارد، نه به سختی جنس قالب. یعنی حتی اگر قطعه خیلی سخت باشد، باز هم میتوان بهراحتی آن را با اسپارک ماشینکاری کرد. این ویژگی باعث میشود اسپارک برای برادهبرداری از قطعات سخت گزینهای بسیار مناسب باشد.

انواع EDM و کاربرد آنها

1. اسپارک قالب (Sinker EDM)

این نوع، معروفترین روش در قالبسازی است. قطعهکار درون دیالکتریک قرار میگیرد و الکترود با همان شکل مورد نظر، فرم نهایی حفره قالب را ایجاد میکند.

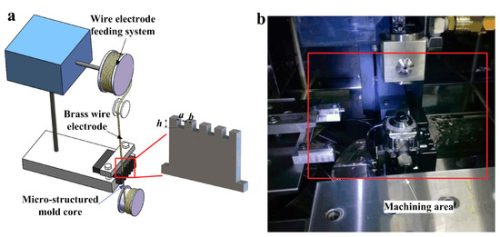

2. وایکات (Wire EDM)

در این روش از سیم بسیار نازک به عنوان الکترود استفاده میشود و برای:

- برش دقیق قطعات فولادی

- ساخت فلتها و قطعات دوکی

- ساخت کشوییها و بلوکهای پیچیده قالب

به کار میرود.

اجزای تشکیل دهندهی اسپارک در ساخت قالب تزریق پلاستیک

1- الکترود:

الکترود یکی از دو قطب اصلی در فرآیند اسپارک است و هم میتواند قطب مثبت باشد و هم قطب منفی. الکترود معمولاً از جنس موادی ساخته میشود که رسانایی الکتریکی بالا و مقاومت حرارتی خوبی دارند. علت این امر این است که الکترود مستقیماً در معرض جرقهزنی و حرارت بالا قرار دارد.

2- قطعه کار:

2- قطعه کار:

قطعه کار (فولاد قالب) که روی آن عملیات ماشینکاری انجام میشود، قطب مخالف الکترود است؛ یعنی اگر الکترود مثبت باشد، قطعهکار منفی خواهد بود و بالعکس. جریان الکتریکی میان الکترود و قطعهکار باعث ایجاد جرقههایی میشود که موجب ذوب و تبخیر سطحی قطعهکار در محل تماس میگردد.

۳. منبع تغذیه جریان الکتریکی

همانطور که مشخص است وظیفهی منبع تغذیه، تامین انرژی لازم ایجاد جریان الکتریکی با ولتاژ مناسب بین الکترود و قطعهکار است. این جریان باعث تخلیهی الکتریکی و در نتیجه شکلگیری جرقهها بین دو قطب الکترود و قطعه کار (فولاد قالب) میشود.

4- سیال دیالکتریک در اسپارک

سیال دیالکتریک مایعی است که فضای بین الکترود و قطعهکار را پر میکند و چند نقش کلیدی دارد. برای ایجاد محیط مناسب جهت تخلیه الکتریکی یا جرقهزنی – کاهش دمای سطح قطعهکار و الکترود – جلوگیری از آتش گرفتن ناشی از حرارت جرقهزنی – و تمیز نمودن سطوح قطعه کار و برداشتن ذرات جدا شده استفاده میشود.

مادهی دیالکتریک و ویژگیهای آن در اسپارک

در ابتدای کشف اسپارک در روسیه از هوا بهعنوان دی الکتریک استفاده شد امروزه بیشتر از مشتقات نفت مانند نفت سفید که مزایای بیشتری نسبت به هوا و آب دارند، استفاده میشود.

مزایای دیالکتریکهای نفتی

-

استحکام بالا: برای استفاده در فاصلههای کم بین الکترود و قطعهکار مناسب هستند.

-

کیفیت سطح بالا: عملیات اسپارک با دقت بیشتری انجام میشود.

-

خنککاری مؤثر: از داغ شدن بیش از حد قطعهکار و ابزار جلوگیری میکند.

-

تمیزکاری مناسب: ذرات براده را از ناحیه کاری خارج میکند.

-

عایق بودن: از اتصال کوتاه جلوگیری میکند و به تمرکز انرژی در نقطهی مورد نظر کمک میکند.

سیال دیالکتریک انتخابشده باید تا زمان رسیدن به شکست الکتریکی خاصیت نارسانایی خود را حفظ کند. هنگامی که ولتاژ موجود در فاصله بین الکترود و قطعهکار به آستانه یونیزاسیون برسد، سیال باید بهسرعت دچار شکست الکتریکی شود و پس از انجام تخلیه، دوباره بهسرعت به حالت غیر یونیزه بازگردد. همچنین، سیال باید دارای گرمای نهان تبخیر بالایی باشد تا تنها بخش کوچکی از آن در اثر جرقه تبخیر شود. این ویژگی باعث میشود که کانال جرقه سطح کوچکی را اشغال کند، در نتیجه چگالی انرژی افزایش یافته و دانهبندی اسپارک ریزتر و دقیقتر شود.

خنک سازی دمای جرقه اسپارک در سطح الکترود و قطعه کار مقداری بین ۸,۰۰۰-۱۲,۰۰۰° C دارد این گرمای بالا قطعه کار را سریع ذوب میکند که دی الکتریک باید هر دو سطح را خنک سازد. اگر الکترود خنک نگه داشته شود خوردگی آن نِیز کاهش مییابد.

شرایط لازم برای دیالکتریک مناسب

بهطور تئوریک همه مایعاتی که عایق باشند میتوانند بهعنوان دی الکتریک مورد استفاده قرار گیرند. اما یک دی الکتریک ایده آل باید شرایط زیر را داشته باشد:

+ فرسایش کنترل شده: سیال دیالکتریک باید بهگونهای باشد که موجب فرسایش بالا در قطعهکار شود، اما میزان فرسایش الکترود را تا حد امکان کاهش دهد. این ویژگی معمولاً زمانی فراهم میشود که یونهای مثبت موجود در فرآیند، جرم بیشتری نسبت به یونهای منفی داشته باشند.

+ تأثیر بر سلامتی و ایمنی : سیال دیالکتریک باید بهگونه ای باشد که موجب تحریک پوستی نشود، خاصیت سمی نداشته باشد، دود ایجاد نکند و بوی نامطبوعی نیز نداشته باشد. استفاده از هیدروکربنهای اشباع نشده به دلیل اثرات مخرب بر پوست توصیه نمیشود. همچنین، برای حفظ ایمنی محیط کار، نصب سیستم تهویه مناسب بر روی مخزن اسپارک الزامی است، مگر در شرایطی که دستگاه تنها برای عملیات پرداخت مورد استفاده قرار گیرد.

+ نقطه اشتعال دی الکتریک:

سیال دیالکتریک باید دارای نقطه اشتعال بالا باشد تا بهراحتی بخار نشود و خطر آتشسوزی را کاهش دهد. مایعاتی که نقطه اشتعال پایینی دارند، گازهای زیادی تولید میکنند که این گازها نهتنها باعث کاهش سرعت ماشینکاری میشوند، بلکه احتمال وقوع حریق را نیز افزایش میدهند

+ چگالی مناسب: مایعات با چگالی بالا معمولاً نرخ برادهبرداری بیشتری دارند که البته دما در این نرخ اثرگذار است. چگالی سیالهای دیالکتریک معمولاً در دمای ۱۵ درجه سانتیگراد اندازهگیری میشود. دیالکتریکهای ایده آل معمولاً دارای چگالی بین ۰.۷۵ تا ۰.۸۵ هستند.

+ چسبندگی یا ویسکوزیته: ویسکوزیته یکی از عوامل بسیار مهم در انتخاب سیال دیالکتریک است. روغنهایی که ویسکوزیته بالایی دارند برای این نوع ماشینکاری مناسب نیستند، زیرا گردش روغن در فاصله هوایی بسیار کوچک بین الکترود و قطعهکار به سختی انجام میشود.

+ تعلیق ذرات: ذراتی که از قطعه کار (فولاد قالب) یا الکترود جدا میشوند، به ویژه ذرات کربن، در نواحی مختلف باعث ایجاد ناخالصی میشوند. سیال دیالکتریک باید این ناخالصیها را از سطح کار دور کند. وجود مقدار کمی ناخالصی میتواند به بهبود فرایند برادهبرداری کمک کند، اما غلظت بالای ناخالصیها مشکلساز است و باعث بروز پدیدهای به نام آرک (arc) میشود. به عبارت دیگر، ذرات ریز میکرونی سرعت برادهبرداری را کاهش میدهند، ولی افزودن مقدار محدودی ناخالصی به دیالکتریک خالص میتواند سرعت برادهبرداری را افزایش دهد.

+ پایداری شیمیایی : دی الکتریک نباید رنگ قطعه یا واشرها را حل کند و عمر طولانی داشته باشد

+ در دسترس بودن و در نهایت قیمت ، دیگر پارامترهای مهم اسپارک در ساخت قالب تزریق پلاستیک هستند.

روش کار در اسپارک در ساخت قالب چگونه است؟

در فرآیند اسپارک، قطعهکار که معمولاً همان اینسرت قالب است، به همراه الکترود در یک مخزن حاوی مایع دیالکتریک (که در بالا مفصل راجع به آن صحبت کردیم) غوطه ور میشود. این مخزن روی پایه ماشین نصب شده و الکترود که کاملاً متناسب با شکل مورد نظر است، روی گلویی ماشین قرار میگیرد. گلویی از طریق سیستم پینیون و چرخ دنده شانهای به یک سروو موتور متصل است و موجب حرکت عمودی (محور Z) ابزار نسبت به قطعهکار میشود.

قطعهکار و الکترود به منبع جریان برق DC پالسی با ولتاژ حدود ۸۰ تا ۱۰۰ ولت و فرکانس حدود ۵ کیلوهرتز متصل هستند. معمولاً الکترود دارای بار منفی (کاتد) و قطعهکار دارای بار مثبت (آند) است؛ البته در برخی موارد ممکن است این وضعیت برعکس باشد.

با نزدیک شدن ابزار به قطعهکار و رسیدن به فاصله مشخص، مایع دیالکتریک بین دو سطح یونیزه شده و پدیده تخلیه الکتریکی (Spark) رخ میدهد. این تخلیه باعث جدایش ذرات از سطح قطعهکار میشود. همزمان مقدار کمی نیز از الکترود خورده میشود، که البته میزان خوردگی الکترود به نسبت قطعهکار کمتر است.

برای خروج ذرات جداشده، نازلی از بالا مایع دیالکتریک را روی سطح قطعهکار تعبیه شده است و هم زمان پمپ گردش مایع را از طریق فیلتر تصفیه کرده و مجدداً وارد مخزن میکند. با هر بار حرکت بالا و پایین ابزار، عملیات اسپارک در عمق بیشتر ادامه می یابد و شکل نهایی با دقت بالا ایجاد میشود. معمولاً برای ماشین کاری عمق های زیاد، از چندین الکترود استفاده میشود، الکترودهای ابتدایی برای خشنکاری و الکترودهای نهایی برای پرداخت و ایجاد صافی سطح استفاده می شود.

نکاتی در مورد مصرف الکترود در اسپارک و تأثیر آن بر کیفیت ساخت قالب

در فرایند اسپارک نه تنها قطعهکار بلکه خود الکترود نیز دچار خوردگی میشود، اگرچه میزان خوردگی الکترود معمولاً کمتر از قطعهکار است. این مسئله نشان میدهد که برای ماشین کاری حفرهها و قطعات با عمق زیاد، به چند الکترود نیاز است. تعداد الکترودهای مصرفی به عواملی نظیر کیفیت دستگاه، نوع مایع دیالکتریک و شدت جریان بستگی دارد. هرچه خوردگی الکترود کمتر باشد، نشاندهنده دقت بالاتر و کیفیت بهتر دستگاه اسپارک در ساخت قالب تزریق پلاستیک است

در مراحل ابتدایی، معمولاً از الکترودهای مخصوص خشن کاری استفاده میشود که پس از فرسایش کامل، بهصورت دستی تعویض می شوند. برای رسیدن به کیفیت نهایی سطح، از الکترودهای دقیق تری در مراحل پایانی استفاده می گردد. به طور معمول، ماشین کاری یک قطعه ممکن است به ۲ تا ۵ الکترود نیاز داشته باشد که آخرین الکترود نقش کلیدی در دستیابی به سطح نهایی صیقلی و دقیق ایفا میکند.

مزایای روش ماشینکاری EDM :در ساخت قالب تزریق پلاستیک

– امکان ماشین کاری مواد بسیار سخت: با استفاده از اسپارک میتوان فلزاتی مانند فولاد ابزار (یک نوع فولاد سخت و مقاوم)، کاربید سمانته (ماده بسیار سخت و مقاوم مانند تنگستن کاربید) و سایر مواد سخت و مقاوم را که به روشهای سنتی قابل ماشینکاری نیستند، با دقت بالا ماشینکاری کرد.

– عدم تماس مکانیکی میان الکترود و قطعهکار: از آنجایی که فرایند بر پایه تخلیه الکتریکی است، هیچ تماس مستقیمی میان الکترود و قطعهکار وجود ندارد. این ویژگی امکان ماشینکاری اشکال پیچیده، حفرههای عمیق، دیوارههای نازک و جزئیات ظریف را فراهم میکند.

– براده برداری دقیق و بدون پلیسه: در این روش هیچ پلیسهای روی قطعه باقی نمیماند، که این موضوع به ویژه در ساخت قالبهای تزریق با دقت بالا اهمیت زیادی دارد.

– مناسب برای ساخت قالبهای پیچیده: قالبهای مورد استفاده در تزریق پلاستیک، اکستروژن، دایکاست، آهنگری و سایر فرآیندهای شکلدهی فلزات بهخوبی با این روش قابل ساخت هستند.

– ماشینکاری اشکال نامتقارن یا غیر هندسی: اسپارک بهراحتی قابلیت ایجاد سوراخها، فرورفتگیها یا برآمدگیهای با فرمهای پیچیده و نامتعارف را دارد.

– مستقل از سختی قطعهکار: نرخ برادهبرداری در این روش بیشتر به نقطه ذوب قطعهکار بستگی دارد تا سختی آن، به همین دلیل حتی مواد با قابلیت ماشینکاری پایین نیز قابل پردازش هستند.

معایب روش ماشینکاری EDM :برای قالب تزریق پلاستیک

– سرعت پایین ماشینکاری: به دلیل ماهیت پالسهای الکتریکی و نیاز به زمان برای تخلیه و شستوشو، سرعت ماشینکاری در این روش نسبت به روشهای سنتی کمتر است.

– هزینه بالای فرایند ماشینکاری: تجهیزات EDM، مواد مصرفی مانند الکترود و مایع دیالکتریک، و همچنین زمان طولانی ماشینکاری، موجب افزایش هزینه کلی فرآیند میشود.

– آلودگی محیط زیست: استفاده از مواد نفتی به عنوان مایع دیالکتریک میتواند باعث آلودگی هوا و آب شود، مگر اینکه فیلترها و سیستمهای بازیافت بهخوبی عمل کنند.

– نیاز به اپراتور ماهر: تنظیمات دقیق دستگاه، انتخاب الکترود مناسب، کنترل پارامترها و تعویض بهموقع الکترود نیازمند دانش و تجربه بالاست.

– دسترسی محدود به الکترودهای با کیفیت بالا: در بسیاری از مواقع، پیدا کردن الکترودهای اصل و باکیفیت دشوار است و استفاده از الکترودهای نامرغوب، دقت و عمر مفید قالب را کاهش میدهد.

کاربرد EDM در قالبسازی پلاستیک

EDM در ساخت انواع قالب نقش کلیدی دارد:

- ساخت حفرههای دقیق قالب تزریق پلاستیک

- ایجاد گوشههای تیز و مقاطع هندسی پیچیده

- پرداخت نهایی اینسرتها

- ساخت کشوییها و بلوکهای راهنما

- تولید قالبهای چند حفرهای با دقت بالا

- ساخت قطعات دایکاست و اکستروژن

سوالات متداول درباره EDM

اسپارک EDM چیست؟

فرآیند ماشینکاری با تخلیه الکتریکی که از جرقههای کنترلشده برای ذوب فلز استفاده میکند.

تفاوت وایکات و اسپارک چیست؟

وایکات با سیم نازک برای برش دقیق استفاده میشود اما اسپارک قالب برای ایجاد حفرهها و فرمدهی داخلی کاربرد دارد.

چرا در قالبسازی از EDM استفاده میشود؟

چون امکان ساخت قطعات سخت، عمیق، پیچیده و ظریف را فراهم میکند.

بهترین جنس الکترود کدام است؟

برای پرداخت نهایی گرافیت و برای خشنکاری مس مناسبتر است.

آیا EDM به قالب آسیب میزند؟

خیر؛ چون بدون تماس مکانیکی انجام میشود، فشار و تنشی ایجاد نمیکند.