ساخت قطعات فلزی یکی از اصولیترین و پراهمیتترین فعالیتها در صنایع مختلف است. قطعات فلزی به دلیل دوام بالا، شکلپذیری و مقاومت در برابر فشار و حرارت، جایگاه ویژهای در صنایع دارند. این قطعات از خودروسازی تا صنایع سنگین و حتی تجهیزات خانگی، نقشی حیاتی ایفا میکنند. این مقاله به بررسی مراحل، روشها و کاربردهای مختلف ساخت قطعات فلزی میپردازد.

انواع فلزات مورد استفاده در تولید قطعات

فلزات آهنی : فلزات آهنی از جمله آهن و فولاد، به دلیل خواص مکانیکی فوقالعاده و هزینه کمتر، بیشترین استفاده را دارند. این فلزات به سادگی قابل تغییر و قالبگیری هستند.

فلزات غیرآهنی : فلزاتی چون آلومینیوم، مس، برنج و تیتانیوم به عنوان فلزات غیرآهنی شناخته میشوند و بیشتر در صنایع حساس مانند هوافضا و پزشکی کاربرد دارند.

فلزات غیرآهنی : فلزاتی چون آلومینیوم، مس، برنج و تیتانیوم به عنوان فلزات غیرآهنی شناخته میشوند و بیشتر در صنایع حساس مانند هوافضا و پزشکی کاربرد دارند.

آلیاژها: آلیاژهای آلومینیوم، آلیاژهای فولاد

روشهای ساخت قطعات فلزی

ریختهگری

ریختهگری یکی از قدیمیترین روشها برای ساخت قطعات فلزی است. در این روش، فلز ذوبشده در قالبهای مخصوصی ریخته میشود تا به شکل نهایی خود برسد.

فورج یا آهنگری

آهنگری شامل شکلدهی فلز در دماهای بالا با استفاده از فشار است. آهنگری برای تولید قطعاتی که باید مقاومت بالایی در برابر ضربه و فشار داشته باشند، بسیار مناسب است. این روش معمولا در صنایع خودروسازی و ساخت تجهیزات سنگین به کار میرود.

ماشینکاری

این روش به وسیله ابزارهای مکانیکی، فلز را به شکلهای مختلف درآورده و برای تولید قطعات با دقت بالا به کار میرود. این روش با استفاده از دستگاههایی مانند تراش، فرز و دریل صورت میگیرد. این فرآیند به دقت بالایی نیاز دارد و برای تولید قطعات کوچک و پیچیده بسیار مفید است.

نورد

در نورد، فلز تحت فشار از میان دو یا چند غلتک عبور داده میشود تا به شکل و ضخامت مورد نظر برسد. نورد فلزات در تولید ورقهای فلزی، میلهها و لولهها بسیار رایج است. این روش در صنایع خودروسازی و ساختمانسازی کاربرد گستردهای دارد.

برشکاری و خمکاری

این روشها برای شکلدهی نهایی و برش دقیق قطعات فلزی به کار میروند و معمولا در مراحل پایانی تولید استفاده میشوند.

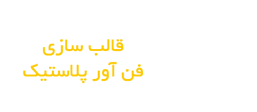

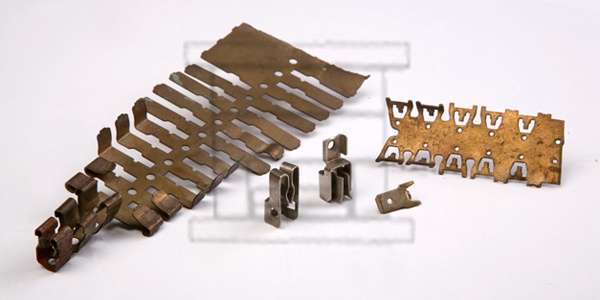

قالبسازی

قالبسازی یکی از مراحل مهم در تولید قطعات فلزی است. در این روش، یک قالب به شکل دقیق قطعه نهایی طراحی و ساخته میشود تا فلز مذاب یا خمیر فلزی در آن ریخته و به شکل دلخواه تبدیل شود. قالبسازی، بهویژه در روشهای ریختهگری و فورج، نقش حیاتی دارد و دقت آن مستقیماً بر کیفیت و دقت قطعه نهایی تأثیر میگذارد.

انواع روش های ساخت قطعات فلزی به کمک قالب سازی

♦ تزریقی: در این روش، فلز مذاب با فشار زیاد به درون حفره قالب تزریق میشود. این روش برای تولید قطعات پیچیده و با دقت بالا مناسب است.

♦ قالب سازی دایکاست: مشابه تزریقی، اما از فشار هوا یا گاز برای تزریق فلز استفاده میشود.

♦ بادی: در این روش، هوا یا گاز بیاثر به داخل قالب دمیده شده و فلز مذاب را به شکل دلخواه در میآورد.

♦ ریختهگری: این روش سنتیتر بوده و از گرانش برای پر کردن حفره قالب استفاده میشود.

مراحل ساخت قطعات فلزی به کمک قالب سازی

1- طراحی قالب: با استفاده از نرمافزارهای CAD، قالب بر اساس مشخصات قطعه طراحی میشود.

1- طراحی قالب: با استفاده از نرمافزارهای CAD، قالب بر اساس مشخصات قطعه طراحی میشود.

2- ساخت قالب: قالب با استفاده از دستگاههای CNC و ابزارهای دقیق ساخته میشود.

3- آمادهسازی مواد مذاب: فلز مورد نظر ذوب شده و به دمای مناسب میرسد.

4- تزریق مواد مذاب: مواد مذاب به داخل حفره قالب تزریق میشود.

5- سرد شدن و جامد شدن: فلز در قالب سرد شده و جامد میشود.

6- خارج کردن قطعه: قطعه از قالب جدا میشود.

7- پرداختکاری: در صورت نیاز، قطعه پرداختکاری میشود.

بررسی فرآیند ریختهگری و انواع آن

فرآیند ریختهگری یکی از روشهای اصلی تولید قطعات فلزی است که با ریختن فلز مذاب در قالب و خنکسازی آن، قطعه نهایی با شکل دلخواه تولید میشود. این روش به دلیل قابلیت تولید قطعات پیچیده با هزینه کمتر و امکان استفاده از انواع فلزات بسیار رایج است. ریختهگری در صنایع مختلفی مانند خودروسازی، هوافضا، و ساخت ماشینآلات صنعتی به کار میرود.

ریختهگری در قالب شنی: از شن و ماسه برای قالبگیری قطعات بزرگ و پیچیده استفاده میشود. قالب یکبار مصرف است و پس از هر بار استفاده از بین میرود.

ریختهگری در قالب دائمی: قالبهای فلزی که میتوان بارها از آنها استفاده کرد. این روش دقت بالا و کیفیت سطح خوبی دارد و مناسب ساخت قطعات در حجم بالاست.

ریختهگری دقیق یا مومزدایی: با استفاده از مدلهای مومی، قطعات کوچک و پیچیده با دقت بالا تولید میشوند. این روش برای ساخت قطعات دقیق مانند قطعات هواپیما و جواهرات کاربرد دارد.

ریختهگری تحت فشار: در این روش، فلز مذاب تحت فشار به قالب تزریق میشود. مناسب برای تولید سریع و انبوه قطعات با کیفیت سطح بالا، مانند قطعات الکترونیکی.

ریختهگری گریز از مرکز: با استفاده از نیروی گریز از مرکز، فلز مذاب به دیوارههای قالب هدایت میشود و مناسب تولید قطعات توخالی مانند لولهها است.

ریختهگری مداوم: برای تولید مداوم ورقها و میلهها استفاده میشود. در این روش، فلز مذاب بهصورت پیوسته در قالب ریخته میشود و پس از سرد شدن به شکل محصول نهایی درمیآید.

عوامل موثر در انتخاب روش تولید

شکل قطعه: پیچیدگی شکل قطعه در انتخاب روش تولید موثر است.

شکل قطعه: پیچیدگی شکل قطعه در انتخاب روش تولید موثر است.

دقت ابعادی: برای قطعات با دقت بالا، روشهایی مانند ماشینکاری و تولید افزایشی مناسبتر هستند.

مقدار تولید: برای تولید انبوه، روشهایی مانند ریختهگری و فورج مناسبتر هستند.

خواص مکانیکی: خواص مکانیکی مورد نیاز قطعه (مانند استحکام، سختی، چقرمگی) در انتخاب روش تولید موثر است.

هزینه تولید: هزینه تولید هر یک از روشها متفاوت است و باید در انتخاب روش تولید لحاظ شود.

عوامل دیگری که در انتخاب روش تولید موثر هستند عبارتند از:

نوع ماده اولیه: نوع فلزی که برای تولید قطعه استفاده میشود.

نوع ماده اولیه: نوع فلزی که برای تولید قطعه استفاده میشود.

اندازه قطعه: ابعاد و اندازه قطعه تولیدی.

ظرفیت تولید: میزان تولید مورد نیاز در واحد زمان.

محدودیتهای طراحی: محدودیتهای طراحی قطعه.

کاربرد قطعات فلزی در صنایع مختلف

خودروسازی: قطعات فلزی در خودروسازی بسیار حیاتی هستند و از شاسی و بدنه گرفته تا موتور و سیستمهای داخلی خودرو را شامل میشوند.

ساختمان و سازهها: قطعات فلزی در ساختمانسازی برای ساخت سازههای مقاوم و پایدار استفاده میشوند.

صنایع الکترونیک: در تجهیزات الکترونیکی، قطعات فلزی در بردهای الکتریکی و قطعات کوچکی چون اتصالات استفاده میشوند.

کیفیت و استانداردهای لازم در ساخت قطعات فلزی

کیفیت و رعایت استانداردها در تولید قطعات فلزی اهمیت بسیار زیادی دارد؛ زیرا این قطعات در صنایع حساس و کاربردهای حیاتی استفاده میشوند و کوچکترین نقص میتواند خسارتهای جبرانناپذیری به بار آورد. برای تضمین کیفیت و استانداردهای لازم، تولیدکنندگان باید در فرآیندهای تولید، مواد اولیه، و آزمایشهای نهایی دقت کنند. رعایت کیفیت و استانداردها در تولید قطعات فلزی باعث افزایش عمر مفید و ایمنی محصولات میشود. این امر از بروز مشکلاتی مانند ترکخوردگی، شکستگی، و فرسایش زودرس جلوگیری کرده و هزینههای تعمیر و نگهداری را کاهش میدهد

استانداردهای مهم در تولید قطعات فلزی عبارتند از:

1- استانداردهای مواد اولیه (Material Standards):

این استانداردها مشخص میکنند که از چه نوع فلز و چه درجه خلوصی باید در تولید استفاده شود. انتخاب مواد اولیه باکیفیت باعث افزایش دوام و مقاومت قطعه نهایی میشود. استانداردهایی مانند ASTM، ISO، و SAE برای انتخاب مواد اولیه بهکار میروند.

2- استانداردهای فرآیند تولید (Process Standards):

استانداردهایی وجود دارند که هر مرحله از فرآیند تولید را به دقت کنترل میکنند. برای مثال، در فرآیند ریختهگری، استانداردهایی برای دمای ذوب، سرعت ریختن فلز، و زمان خنکسازی وجود دارد که رعایت آنها کیفیت قطعه را تضمین میکند.

3- استانداردهای ابعادی (Dimensional Standards):

دقت در ابعاد و اندازهها یکی از مهمترین عوامل در کیفیت قطعات فلزی است. استانداردهای ابعادی تعیین میکنند که انحراف از ابعاد تعیینشده چقدر مجاز است و این موضوع برای قطعاتی که در صنایع دقیق مانند خودروسازی و هوافضا استفاده میشوند، اهمیت بالایی دارد.

4- استانداردهای تحمل فشار و دما (Pressure and Temperature Standards):

بسیاری از قطعات فلزی در شرایط سخت فشار و دمای بالا به کار میروند. استانداردهایی مثل ASME و DIN در این زمینهها معیارهایی مشخص میکنند تا قطعات تحت فشار و دما، بهخوبی عمل کنند.

5- استانداردهای ایمنی (Safety Standards):

ایمنی استفاده از قطعات فلزی در محصول نهایی بسیار مهم است. این استانداردها تعیین میکنند که قطعات تولیدشده باید بدون خطرات شکستگی، ترکخوردگی، یا خوردگی باشند.

راههای تضمین کیفیت قطعات فلزی

1- کنترل کیفیت مواد اولیه: از همان مرحله اول یعنی انتخاب مواد، باید کیفیت و خلوص مواد اولیه به دقت بررسی شود. استفاده از مواد با کیفیت پایین میتواند موجب تولید قطعات ضعیف شود.

1- کنترل کیفیت مواد اولیه: از همان مرحله اول یعنی انتخاب مواد، باید کیفیت و خلوص مواد اولیه به دقت بررسی شود. استفاده از مواد با کیفیت پایین میتواند موجب تولید قطعات ضعیف شود.

2- آزمونهای کنترل کیفیت (Quality Control Testing): آزمونهای مختلفی مانند آزمون کشش، سختیسنجی، آزمایش ترک و خوردگی بر روی قطعات انجام میشود. این آزمونها به تولیدکنندگان کمک میکنند تا عیوب احتمالی در قطعه را قبل از ارسال آن شناسایی و رفع کنند.

3- بازرسی چشمی و تستهای غیرمخرب (Nondestructive Testing – NDT): در این روشها بدون تخریب قطعه، کیفیت آن بررسی میشود. تستهایی مانند التراسونیک، رادیوگرافی، و تست ذرات مغناطیسی از جمله روشهای تست غیرمخرب هستند که برای شناسایی عیوب داخلی و خارجی قطعات استفاده میشوند.

4- کنترلهای فرآیندی: کنترل دما، زمان و فشار در حین تولید اهمیت زیادی دارد و باید با دقت انجام شود. این کنترلها تضمین میکنند که قطعات مطابق با استانداردهای تعیینشده تولید شوند.

5- گواهینامههای کیفیت: قطعات فلزی که به صنایع حساس به کیفیت تحویل داده میشوند، معمولاً همراه با گواهینامههای کیفیت و تطابق با استانداردها ارائه میشوند. این گواهی نامه نشاندهنده رعایت تمامی معیارهای لازم است.

چالشهای ساخت قطعات فلزی

چالشهای تولید قطعات فلزی نشاندهنده پیچیدگی و حساسیت این فرآیند است. برای موفقیت در این صنعت، تولیدکنندگان باید بهطور مداوم به دنبال بهبود فرآیندها، افزایش بهرهوری و کاهش هزینهها باشند و در عین حال، کیفیت و استانداردهای لازم را نیز رعایت کنند. تولید قطعات فلزی با چالشهایی چون هزینههای بالای مواد اولیه، نیاز به دقت، کنترل کیفیت و استانداردها که زمان بر است، خوردگی و فرسایش و فناوریهای پیشرفته همراه است که میتواند در روند تولید مشکلاتی ایجاد کند. یکی از مهمترین چالش های این قالب سازی صنعتی کمبود نیروی کار ماهر: است که شرکت قالب سازی فن آور پلاستیک این مشکل را حل کرده است.

چالشهای تولید قطعات فلزی نشاندهنده پیچیدگی و حساسیت این فرآیند است. برای موفقیت در این صنعت، تولیدکنندگان باید بهطور مداوم به دنبال بهبود فرآیندها، افزایش بهرهوری و کاهش هزینهها باشند و در عین حال، کیفیت و استانداردهای لازم را نیز رعایت کنند. تولید قطعات فلزی با چالشهایی چون هزینههای بالای مواد اولیه، نیاز به دقت، کنترل کیفیت و استانداردها که زمان بر است، خوردگی و فرسایش و فناوریهای پیشرفته همراه است که میتواند در روند تولید مشکلاتی ایجاد کند. یکی از مهمترین چالش های این قالب سازی صنعتی کمبود نیروی کار ماهر: است که شرکت قالب سازی فن آور پلاستیک این مشکل را حل کرده است.

در آخر :

ساخت قطعات فلزی بخش بسیار مهمی از صنایع مدرن است. با توجه به کاربردهای گسترده و فناوریهای پیشرفتهای که به کار گرفته میشوند، این صنعت همچنان در حال پیشرفت است. انتخاب روش مناسب برای تولید قطعات فلزی بستگی به نیازهای خاص هر صنعت دارد و توجه به کیفیت و استانداردهای تولید، تاثیر مستقیمی بر عملکرد نهایی قطعات دارد.

پرسشهای متداول

1- آیا ساخت قطعات فلزی با هر نوع فلزی امکانپذیر است؟

بله، اما انتخاب فلز به ویژگیهای مکانیکی و شیمیایی قطعه مورد نظر بستگی دارد.

2- آیا قالب سازی بهترین روش برای ساخت قطعات فلزی است؟

بستگی به نوع قطعه و کاربرد آن دارد؛ برای برخی، روشهای دیگری چون ریخته گری، آهنگری یا نورد مناسبتر هستند.

3- چگونه میتوان کیفیت قطعات فلزی را کنترل کرد؟

با استفاده از آزمایشهای کنترل کیفیت و پیروی از استانداردهای معتبر.

4- تفاوت بین آهنگری و نورد چیست؟

آهنگری با فشار و ضربه انجام میشود، در حالی که نورد از طریق عبور فلز از میان غلتکها شکلدهی میکند.

5- آیا تکنولوژیهای جدید در ساخت قطعات فلزی موثر هستند؟

بله، فناوریهایی چون چاپ سهبعدی امکان تولید قطعات پیچیده و دقیق را فراهم میکنند.