قالب سازی به عنوان یکی از صنایع مادر، جزء اقتصادی ترین منابع تکنولوژیک هر کشوری محسوب می گردد . این صنعت دارای شاخه های متنوع صنعتی می باشد که به انواع روش های ساخت قالب صنعتی معروف است. این صنعت در ایران دارای شاخه های مختلفی می باشد که در ادامه مقاله به آن می پردازیم:

قالب سازی به عنوان یکی از صنایع مادر، جزء اقتصادی ترین منابع تکنولوژیک هر کشوری محسوب می گردد . این صنعت دارای شاخه های متنوع صنعتی می باشد که به انواع روش های ساخت قالب صنعتی معروف است. این صنعت در ایران دارای شاخه های مختلفی می باشد که در ادامه مقاله به آن می پردازیم:

قالب سازی یکی از مراحل حیاتی در فرآیند تولید قطعه است. انتخاب انواع روش های قالب سازی برای تولید قطعه میتواند تأثیر قابل توجهی بر کیفیت نهایی و هزینه تولید داشته باشد. در این مقاله، به معرفی روش های مختلف در قالب سازی و راهنمایی کامل برای انتخاب بهترین روش برای تولید قطعه میپردازیم.

فاکتورهای قابل توجه در انتخاب روش های قالب سازی برای تولید قطعه

در انتخاب روش مناسب برای تولید قطعه، باید به فاکتورهای مختلف توجه کرد. این فاکتورها شامل خواص مواد، پیچیدگی طراحی، تعداد و حجم تولید، هزینهها، محدودیتهای زمانی و تأثیرات زیستمحیطی است.

- خواص مواد: نوع و خواص مواد اولیه استفاده شده در تولید قطعه، نقش مهمی در انتخاب روش قالب سازی دارد. برخی روشها برای مواد خاصی مناسبتر هستند، به عنوان مثال، فرایندهای حرارتی مانند قالب سازی دایکاست برای مواد فلزی و روشهای چاپ سهبعدی برای مواد پلیمری مانند پلاستیک مناسبند.

- پیچیدگی طراحی: در صورتی که قطعه دارای طراحی پیچیده و با جزئیات زیاد است، روشهایی مانند قالب تزریق پلاستیک، ماشینکاری CNC یا چاپ سهبعدی میتوانند مناسب باشند.

- تعداد و حجم تولید: اگر قطعه به صورت تکی یا به تعداد محدود تولید میشود، روشهایی مانند چاپ سهبعدی یا روشهای انباشتهسازی میتوانند مناسب باشند. در صورتی که حجم تولید بالا باشد، روشهایی مانند ماشینکاری یا قالب سازی تزریقی مورد استفاده قرار میگیرند.

- هزینهقالب سازی: هزینه تولید قطعه نیز در انتخاب روش تولید تأثیرگذار است. باید هزینههای مواد اولیه، تجهیزات، نیروی کار و همچنین هزینههای مربوط به روش تولید مورد نظر را مقایسه کرد.

- محدودیتهای زمانی: در برخی موارد، زمان تولید قطعه اهمیت بالایی دارد. روشهایی که به صورت سریع و با زمان کمتر قطعه را تولید میکنند میتوانند انتخاب مناسبی باشند، مانند روشهای پروتوتایپ سریع و چاپ سهبعدی.

- تأثیرات زیستمحیطی: همواره باید به تأثیرات زیستمحیطی هر روش تولید توجه کرد. روشهایی که مصرف انرژی کمتری داشته باشند یا باعث تولید کمتر ضایعات باشند، برای حفظ محیط زیست مناسبتر هستند.

در نهایت، با توجه به این فاکتورها و نیازهای خاص خود، میتوانید روش مناسبی را برای تولید قطعه خود انتخاب کنید. توجه به جزئیات و تحلیل دقیق مزایا و معایب هر روش، کمک شایانی به شما خواهد کرد تا تصمیم بهتری بگیرید.

روشهای سنتی قالب سازی

روشهای سنتی قالبسازی به روشهایی اطلاق میشود که در گذشته، صنایع مختلف برای تولید قطعات استفاده میشوند. در زیر، به برخی از این روشها و به مزایا و معایب هر روش و استفادههای رایج آنها نیز میپردازیم:

+ ریختهگری: ریختهگری یکی از قدیمیترین روشهای سنتی قالبسازی است. در این روش، مواد مذاب را درون یک قالب میریزند تا بعد از سرد شدن، قطعه نهایی به دست آید. ریختهگری معمولاً برای تولید قطعات فلزی استفاده میشود.

+ ماشینکاری: ماشینکاری به استفاده از ابزارهای برشی برای حذف مواد اضافی و شکل دادن قطعه میپردازد. این روش معمولاً برای قطعات با دقت بالا و طراحی پیچیده استفاده میشود.

+ شکلدهی و انباشتهسازی: در این روش، قطعات از طریق شکلدهی و اتصال قسمتهای مختلف به یکدیگر ساخته میشوند. مثالهایی از این روشها شامل جوشکاری، نجاری، و خشککاری هستند.

+ قالب سازی تزریقی: قالب تزریق پلاستیک متداولترین روش قالب سازی برای تولید قطعات پلاستیکی است. در این روش، مادهی پلاستیکی مذاب را درون قالب تزریق میکنند و بعد از سرد شدن، قطعه نهایی حاصل میشود.

هر یک از این روشها مزایا و معایب خود را دارند و بسته به نوع قطعه، مواد استفاده شده، نیازهای تولید و سایر فاکتورها، یکی از انواع روش های قالب سازی انتخاب میشود. در صنایع مدرن، علاوه بر روشهای سنتی، روشهای پیشرفتهتری نیز برای قالبسازی قطعات مورد استفاده قرار میگیرند.

روشهای پیشرفته قالبسازی

علاوه بر روشهای سنتی قالب سازی، در حوزه تولید قطعات، روشهای پیشرفتهتری نیز وجود دارند. این روشها با استفاده از فناوریهای نوین و فرآیندهای پیشرفته، بهبود و بهینهسازی تولید قطعات را فراهم میکنند. در زیر، به برخی از این روشها اشاره میکنیم:

+ چاپ سهبعدی: چاپ سهبعدی یکی از روشهای پیشرفته قالبسازی است که با استفاده از افزودن لایه به لایه مواد مختلف، قطعات را تولید میکند. این روش به صورت سریع و با امکان شخصیسازی بالا، قطعات را تولید میکند.

+ ماشینکاری CNC : ماشینکاری با استفاده از کنترل عددی رایانهای (CNC) یکی از روشهای پیشرفته قالبسازی است. با استفاده از این روش، قطعات با دقت بالا و تکرارپذیری بالا تولید میشوند.

+ فرایندهای حرارتی: فرایندهای حرارتی مانند ترموفرمینگ و سرامیکسازی، به وسیله تغییر دما و فشار، قطعات را شکل میدهند. این روشها برای تولید قطعات پیچیده و با خواص خاص استفاده میشوند.

+ فرآیندهای الکترونیکی: در برخی موارد، فرآیندهای الکترونیکی مانند مراحل الکتروفرمینگ و الکتروپولیش، برای قالبسازی و بهبود کیفیت سطح قطعات استفاده میشوند.

+ روشهای نانوفناوری: در حوزه قالبسازی، روشهای نانوفناوری نیز در حال توسعه هستند. این روشها با استفاده از مواد نانوساختار، قطعات با خواص و عملکرد بهبود یافته را تولید میکنند.

روشهای پیشرفته قالبسازی با ارتقای کارایی و دقت، بهبود کیفیت قطعات و کاهش هزینهها، نقش مهمی در صنعت تولید دارند. با توجه به نیازهای خاص تولید و محصولات مورد نظر، انتخاب روش مناسب بسیار مهم است.

رویکردها و راهکارهای ترکیبی

در برخی موارد، استفاده از رویکردها و راهکارهای ترکیبی در قالب سازی سنتی و مدرن میتواند بهبود و بهینهسازی فرآیند تولید قطعات صنعتی را فراهم کند. در زیر، به برخی از این رویکردها و راهکارها اشاره میکنیم:

+ سازگاری مواد: با توجه به خواص و ویژگیهای مواد استفاده شده در تولید قطعه، میتوان از روشهای مختلفی استفاده کرد. به عنوان مثال، میتوان از ترکیب روشهای ریختهگری و ماشینکاری برای تولید قطعات با دقت بالا و خواص مطلوب استفاده کرد.

+ بهینهسازی زمان و هزینه: با ترکیب روشهای مختلف، میتوان زمان تولید و هزینههای مربوط به آنها را بهینه کرد. مثلاً استفاده از روشهای سنتی قالب سازی برای تولید انبوه قطعات و سپس استفاده از روشهای پیشرفته برای تکمیل و پالیش آنها میتواند بهبود قابل توجهی را به همراه داشته باشد.

+ استفاده از فناوریهای هوشمند: استفاده از فناوریهای هوشمند مانند اینترنت اشیاء (IoT)، تحلیل دادهها (Data Analytics) و هوش مصنوعی (AI)، میتواند در بهبود کیفیت، دقت و کارایی فرآیند قالب سازی تأثیرگذار باشد.

+ بهرهگیری از روشهای بهینهسازی: استفاده از روشهای بهینهسازی مانند طراحی مبتنی بر شبیهسازی، بهینهسازی مدلهای ریاضی و الگوریتمهای تکام

ارزیابی مزایا و معایب روش های مختلف قالب سازی

هر یک از انواع روش های قالب سازی، مزایا و معایب خود را دارند که باید در انتخاب مناسبترین روش برای تولید قطعه در نظر گرفته شوند. در زیر، مزایا و معایب اصلی هر روش را بررسی میکنیم:

-

ریختهگری:

مزایا:

قابلیت تولید قطعات با شکلها و اندازههای پیچیده.

ساخت قطعه با خواص متفاوت مانند مقاومت به حرارت و ضدسایش.

تولید به صورت انبوه و با سرعت بالا.

معایب:

نیاز به قالبهای پیچیده و هزینهبر برای تولید قطعات جدید.

محدودیت در دقت و تحمل اندازههای دقیق.

تولید پسماندهای زیاد در فرآیند.

-

ماشینکاری:

مزایا:

دقت بالا در تولید قطعات.

امکان تولید قطعات با ابعاد و شکلهای مختلف.

قابلیت استفاده از مواد مختلف از جمله فلزات و پلاستیک.

معایب:

زمان بیشتر مورد نیاز برای تولید قطعات پیچیده.

هزینههای بالای تجهیزات و ابزارهای ماشینکاری.

نیاز به مهارت و تخصص بالا در عملیات ماشینکاری.

-

شکلدهی و انباشتهسازی:

مزایا:

قابلیت تولید قطعات با شکلها و ساختارهای پیچیده.

استفاده از مواد مختلف و امکان ترکیب آنها در قطعات.

قابلیت تولید قطعات با خواص خاص مانند اتصالات قوی.

معایب:

نیاز به مهارت و تخصص بالا در عملیات شکلدهی و انباشتهسازی.

هزینههای بالای تجهیزات و فرآیندهای مربوطه.

محدودیت در دقت و تحمل اندازههای دقیق.

-

قالب سازی تزریقی

مزایا:

سرعت بالای تولید

تنوع وسیع مواد اولیه مورد استفاده در این روش قالب سازی تزریق پلاستیک

صرفه جویی در نیروی انسانی

کمترین میزان اتلاف مواد

کاهش عملیات بعد از تزریق در تولید محصول

ساخت قطعات با هندسه پیچیده

تکرارپذیری بالای فرایند

معایب:

هزینه های راه اندازی بالا

بالا بودن هزینه های تولید و انجام پروسه برای سفارش های کوچک

تغییرات طراحی در این روش بسیار گران قیمت است

هر روش قالبسازی دارای مزایا و معایب خاص خود است و بسته به نیازها و محدودیتهای شما، باید روش مناسب را انتخاب کنید.

انتخاب بهترین روش قالب سازی برای ساخت قطعه

انتخاب بهترین روش قالب سازی برای تولید قطعه شما به عوامل مختلفی بستگی دارد. با در نظر گرفتن تمام فاکتورهای قبلی و نیازهای خاص شما، میتوانید تصمیم بهتری بگیرید. در ادامه، به برخی از این عوامل اشاره میکنیم که میتواند به شما کمک کند در انتخاب مناسبترین روش قالبسازی برای قطعه خود عمل کنید:

انتخاب بهترین روش قالب سازی برای تولید قطعه شما به عوامل مختلفی بستگی دارد. با در نظر گرفتن تمام فاکتورهای قبلی و نیازهای خاص شما، میتوانید تصمیم بهتری بگیرید. در ادامه، به برخی از این عوامل اشاره میکنیم که میتواند به شما کمک کند در انتخاب مناسبترین روش قالبسازی برای قطعه خود عمل کنید:

+ خصوصیات قطعه: مهمترین نکته محصول نهایی است. بررسی خصوصیات قطعه از جمله شکل، اندازه، پیچیدگی، مواد اولیه مورد استفاده و خواص مطلوب، به شما کمک میکند تا روش مناسب را انتخاب کنید. به عنوان مثال، در صورتی که قطعه پیچیده شکلی با زوایای خاص است، استفاده از روش تزریق پلاستیک ممکن است مناسب باشد.

+ حجم تولید: بررسی حجم تولید قطعه نیز از اهمیت بالایی برخوردار است. در صورتی که نیاز به تولید انبوه قطعات باشد، روشهای سنتی قالبسازی میتواند بهترین گزینه باشد. در مورد تولید کوچکتر، روشهای ماشینکاری و پرینت سه بعدی ممکن است مناسب تر باشند.

+ زمان و هزینه: بررسی زمان و هزینه مورد نیاز برای تولید قطعه نیز از اهمیت زیادی برخوردار است. استفاده از روشهای سریع و کمهزینه برای تولید قطعه میتواند اقتصادیتر باشد. در برخی موارد، ترکیب روشهای مختلف هم میتواند بهینهسازی زمان و هزینه را فراهم کند.

دقت و کیفیت: در صورتی که دقت و کیفیت قطعه برای شما اولویت دارد، روشهای ماشینکاری با دقت بالا و کنترل دقیق میتوانند انتخاب مناسب تری است.

نتیجهگیری: شاخه های صنعت قالب سازی

شاخه های این صنعت به عنوان یکی از صنایع مادر، جزء اقتصادی ترین منابع تکنولوژیک هر کشوری محسوب می گردد. این صنعت مادر دارای شاخه های متنوع صنعتی می باشد. شاخه ها عبارتند از:

۱- فلزی (سنبه ماتریس)

۲- پلاستیک

۳- لاستیک

۴- دایکست (تزریق آلومینیوم و سرب)

۵- دایکاست (تزریق برنج و فولاد)

۶- فورج (گرم و سرد)

۷- ریژه (تزریق دستی آلومینیوم و سرب)

۸- اکستروژن (شلنگ ها و لوله های پلی اتیلن و مقاطع آلومینیومی)

۹- سانتریفیوژ (گریز از مرکز)

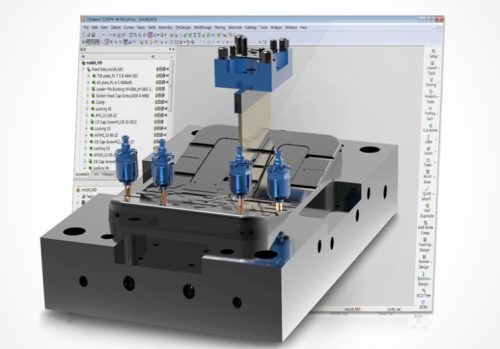

انواع روش های قالب سازی فن آور پلاستیک:

در حقیقت صنعت در بحث قالب سازی به تولید یک قالب (با هر جنس و روش تولیدی) در اقتصاد یک کشور گفته می شود البته این صنعت باید بتواند برای گروهی که آن را راه اندازی کرده اند درآمدزا باشد.

شرکت قالب سازی فن آور پلاستیک از سال 1379 وارد این عرصه شده و در صنعت دارای تجربه فراوانی است. بررسی بیشتر انواع روش ها در شرکت فن آور پلاستیک به صفحه خدمات شرکت مراجعه فرمایید.

همچنین برای اطلاع از فرایند ساخت قالب تزریق پلاستیک سفارش و قیمت قالب سازی در شرکت فن آورپلاستیک می توانید با مراجعه به صفحه تماس با ما اطلاعات خود را درج نمایید و یا به طور مستقیم با واحد بازرگانی تماس بگیرید.