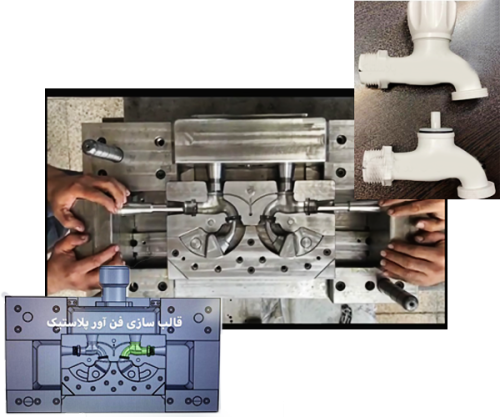

ساخت قالب در فرآیند تولید قطعات پلاستیکی یکی از مراحل حیاتی است که تأثیر مستقیم بر کیفیت نهایی محصول، هزینه تولید و زمان تحویل دارد. در این مرحله، قالب و محفظه ای که قرار است به عنوان تکثیر قطعه پلاستیکی از آن استفاده شود، ساخته می شود. طراحی و ساخت قالب باید با دقت بالا و با استفاده از تکنولوژیهای پیشرفته انجام شود تا به قطعات مختلف با ویژگیهای دقیق و ابعاد مشخص تبدیل شوند.

ساخت قالب تزریق پلاستیک یکی از پیچیدهترین فرآیندهای مهندسی در صنعت تولید قطعات پلاستیکی است. هر قالب حاصل ترکیب دقیق علم طراحی، مهارت ماشینکاری و تجربه صنعتی است. در این مقاله، فرآیند ساخت قالب را بر اساس ترتیب واقعی مراحل صنعتی و با تمرکز بر اصول مهندسی، استانداردها و تکنولوژیهای روز توضیح میدهیم.

تفاوت «ساخت قالب» با «قالبسازی»

در این است که ساخت قالب مربوط به مرحله تولید و پیادهسازی نقشههای طراحی و نگهداری قالب و حتی است، در حالی که قالبسازی شامل کل فرآیند طراحی، ساخت، تست، نگهداری قالبها و بخشی از مراحل تولید قطعه مثل نصب قالب داخل دستگاه تزریق میشود. برای آشنایی با انواع روش های ساخت قالب صنعتی به مقاله مذکور مراجعه کنید.

مرحله 1: تحلیل DFM و انتخاب مواد اولیه مناسب برای ساخت قالب

پیش از شروع طراحی قالب، مهندسان فرآیند DFM (Design for Manufacturing) را انجام میدهند تا اطمینان حاصل شود که طرح قطعه قابلیت تولید دارد. در این مرحله، ضخامت دیوارهها، زاویه خروج (Draft Angle)، موقعیت خط جدایش (Parting Line) و مسیر جریان مواد بررسی میشود. هرگونه ایراد طراحی در این مرحله اصلاح میشود تا از عیوبی مثل تابخوردگی یا تجمع هوا جلوگیری گردد.

معمولاً از فولاد در ساخت قالبها استفاده می شود. برخی دیگر از مواد اولیه فلزات، آلیاژهای فلزی، چوب و پلاستیک ها هستند که برای برخی کاربردها غیز از قالب تزریق پلاستیک استفاده می شوند. هرکدام از این مواد مزایا و معایب خاص خود را دارند که در انتخاب مواد باید به آنها توجه شود. انتخاب مواد قالب نیز بر اساس تیراژ تولید و نوع پلیمر تعیین میشود:

- فولاد P20: برای قالبهای متوسط با تولید محدود (۵۰ تا ۲۰۰ هزار شات).

- فولاد H13 یا S136: مناسب تولید انبوه، با مقاومت بالا در برابر سایش و حرارت.

- آلومینیوم 7075: برای قالبهای نمونهسازی سریع (Prototype Molds).

- مس برلیوم (BeCu): در بخشهایی از قالب که نیاز به انتقال حرارت سریع دارند، مثل Core و Insertها.

فلزات: استفاده از فلزات مانند آلومینیوم یا مقاومت بالا در برابر فشار و حرارت، دوام زیاد و دقت بالای ابعادی. معایب: هزینه بالا و مناسب برای پروژههای بزرگ.

فلزات: استفاده از فلزات مانند آلومینیوم یا مقاومت بالا در برابر فشار و حرارت، دوام زیاد و دقت بالای ابعادی. معایب: هزینه بالا و مناسب برای پروژههای بزرگ.- آلیاژهای فلزی: مقاومت بالا در برابر سایش و حرارت، ویژگیهای خاص در برخی شرایط. معایب: هزینه بالاتر و پیچیدگی بیشتر.

-

پلاستیک: وزن سبک، مقاوم در برابر خوردگی، مناسب برای تولید انبوه. معایب: محدودیت در دقت تولید.

- چوب: سهولت پردازش و هزینه پایین، اما حساس به رطوبت و حرارت.

-

ساخت قالب سیلیکون

سیلیکون مادهای انعطافپذیر است که در ساخت قالبهای هنری و تزئینی استفاده میشود. این ماده برای جزئیات دقیق بسیار مناسب است. در یک مقاله به طور مفصل راجع به مقایسه ساخت قالب سیلیکونی با ساخت قالب تزریق پلاستیک می پردازیم.

مرحله 2: مراحل طراحی قالب و اجزاء آن

مرحله 2: مراحل طراحی قالب و اجزاء آن

طراحی قالب قلب فرآیند ساخت است. بعد از انتخاب مواد مناسب، مرحله طراحی آغاز میشود. در این مرحله، قالب اولیه بر اساس مدل قطعه و مشخصات دستگاه تزریق طراحی می شود. استفاده از نرمافزارهای طراحی سهبعدی به طراحان این امکان را میدهد که قالب را به دقت مورد نیاز طراحی کنند و از هر زاویه به آن نگاه کنند. در طراحی قالبها، نرمافزارهای پیشرفته مانند SolidWorks، NX یا CATIA به طراحان کمک میکنند تا مدلهای سهبعدی دقیقی بسازند. این نرمافزارها قابلیت شبیهسازی فرآیند تزریق و پیشبینی مشکلات احتمالی را فراهم میآورند که در کاهش هزینهها و زمان تولید مؤثر است.

طراحی اجزاء اصلی قالب

در این مرحله، سیستمهای مختلف قالب طراحی میشوند:

- Core و Cavity: شکلدهنده سطح داخلی و خارجی قطعه.

- Runner System: مسیر حرکت مواد مذاب تا رسیدن به حفره قالب.

- Gate: محل ورود مذاب به قطعه؛ انتخاب نوع گیت (Pin, Edge, Submarine) در کیفیت سطحی قطعه مؤثر است.

- Cooling System: طراحی کانالهای خنککننده برای کنترل دما و کاهش زمان چرخه تولید.

- Ejector System: مجموعهای از پینها و صفحات که قطعه را پس از تزریق از قالب خارج میکنند.

استفاده از فناوریهای پیشرفته مانند کانالهای خنککننده همشکل (Conformal Cooling) و سیستمهای رانر داغ (Hot Runner) میتواند به بهبود کیفیت قطعات و کاهش زمان تولید کمک کند.

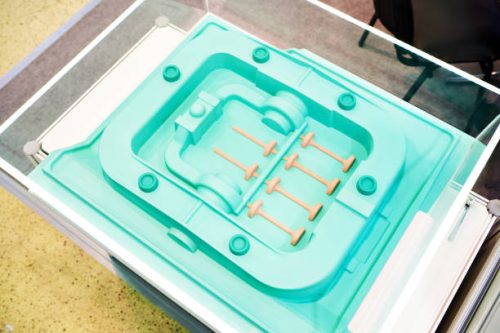

مرحله 3: ماشین کار قالب

پس از تایید طراحی، نقشههای ساخت (2D Drawing) تهیه شده و فرآیند ماشینکاری آغاز میشود. یکی از فناوریهای جدید در ساخت قالبهای پلاستیکی، استفاده از دستگاههای CNC است. این تکنولوژی امکان ساخت قالبها با دقت بسیار بالا و بدون خطای انسانی را فراهم میآورد. استفاده از ماشینآلات CNC همچنین زمان تولید قالب را به میزان زیادی کاهش میدهد.

پس از تایید طراحی، نقشههای ساخت (2D Drawing) تهیه شده و فرآیند ماشینکاری آغاز میشود. یکی از فناوریهای جدید در ساخت قالبهای پلاستیکی، استفاده از دستگاههای CNC است. این تکنولوژی امکان ساخت قالبها با دقت بسیار بالا و بدون خطای انسانی را فراهم میآورد. استفاده از ماشینآلات CNC همچنین زمان تولید قالب را به میزان زیادی کاهش میدهد.

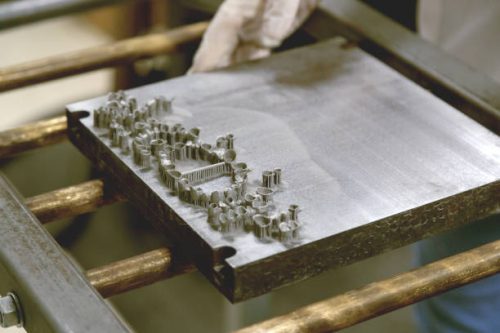

همچنین، استفاده از پرینت سهبعدی در ساخت قالبها، بهویژه برای تولید نمونههای اولیه یا قالبهای پیچیده، در حال افزایش است. این فناوری امکان ساخت قالبهایی با هندسههای پیچیده را با هزینه کمتر و زمان کوتاهتر فراهم میکند.

بسته به نوع قالب و تلرانسهای مورد نیاز، از چند روش استفاده میشود:

- ماشینکاری CNC پنجمحوره: دقت بالا برای قطعات پیچیده با تلرانس ±0.01mm.

- فرآیند EDM (Electrical Discharge Machining): برای ایجاد گوشههای تیز و حفرههای عمیق.

- Wire Cut: برای برش دقیق اجزای ظریف مانند Insertها و Sliders.

- Grinding و Polishing: پرداخت سطحی قالب بر اساس استاندارد SPI (A1 تا D3) بسته به نیاز سطح نهایی قطعه.

مونتاژ و کنترل ابعادی قالب

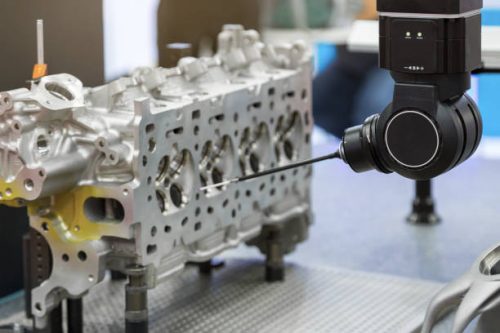

پس از ساخت هر جزء، عملیات مونتاژ قالب آغاز میشود. در این مرحله، همترازی صفحات، تطبیق Core و Cavity و عملکرد مکانیزمهای پران با دقت بررسی میشود. هر بخش با دستگاه CMM اندازهگیری و با مدل CAD مقایسه میگردد تا از تطابق کامل اطمینان حاصل شود.

در برخی پروژهها، از روش Blue Matching برای بررسی تماس بین سطوح استفاده میشود تا نشت مواد به حداقل برسد.

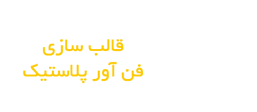

مرحله 4: ساخت قالب اولیه (پروتوتایپ Prototype Mold)

در پروژههای صنعتی بزرگ، قبل از تولید قالب فولادی و بعد از طراحی قالب، یک قالب اولیه از جنس آلومینیوم یا رزین صنعتی ساخته میشود تا عملکرد طراحی ارزیابی شود. هدف این مرحله، اطمینان از پرشدگی کامل حفره، تحلیل جریان مذاب و رفع ایرادات احتمالی است. فناوریهای پرینت سهبعدی SLA یا SLS نیز در این فاز برای تولید نمونههای سریع و کمهزینه کاربرد دارند.

این مرحله نیاز به تخصص و حرفهای بودن دارد تا قالب با دقت و کیفیت بالا ساخته شود. هر جزئیات از طراحی به قالب انتقال پیدا میکند تا در نهایت قالب اولیه آماده شود.بسته به نیاز و پیچیدگی پروژه، نمونه اولیه میتواند با استفاده از تکنیکهای مختلفی مانند پرینت سهبعدی یا ماشینکاری دستی تولید شود.

مرحله ۵. تست قالب (T0 و T1 Trials)

پس از ساخت قالب اولیه، قالب باید تست و ارزیابی شود. اولین تست قالب با نام T0 انجام میشود. در این مرحله، قالب روی دستگاه تزریق نصب شده و چند قطعه اولیه تولید میشود. این تستها شامل تزریق مواد پلاستیکی آزمایشی به قالب و بررسی شکل و کیفیت قطعه تولید شده میشود. هدف، بررسی پرشدگی، خنککاری و عملکرد مکانیزمهاست. معمولاً در این مرحله خطاهایی مانند Flash، Short Shot یا Burn مشاهده میشود که با تنظیم فشار تزریق، دمای مذاب و طراحی گیت اصلاح میگردند.

پس از ساخت قالب اولیه، قالب باید تست و ارزیابی شود. اولین تست قالب با نام T0 انجام میشود. در این مرحله، قالب روی دستگاه تزریق نصب شده و چند قطعه اولیه تولید میشود. این تستها شامل تزریق مواد پلاستیکی آزمایشی به قالب و بررسی شکل و کیفیت قطعه تولید شده میشود. هدف، بررسی پرشدگی، خنککاری و عملکرد مکانیزمهاست. معمولاً در این مرحله خطاهایی مانند Flash، Short Shot یا Burn مشاهده میشود که با تنظیم فشار تزریق، دمای مذاب و طراحی گیت اصلاح میگردند.

در صورتی که قطعه تولید شده با کیفیت و دقت مورد نظر نباشد، ممکن است نیاز به تغییرات در طراحی یا تنظیمات قالب باشد.

پس از اصلاحات، تست T1 انجام میشود که باید تمام پارامترهای فنی و ابعادی را تایید کند. اگر قطعه نهایی با نقشه CAD و استاندارد کیفیت (مثلاً ISO 20457) مطابقت داشته باشد، قالب به فاز تولید انبوه میرسد.

مرحله 6: بهبود و تنظیمات قالب (Tuning & Optimization)

بر اساس نتایج آزمونهای اولیه، مهندسان قالب سازی اصلاحات لازم را انجام میدهند. این اصلاحات شامل تنظیم ابعاد حفره، اصلاح مسیر خنککاری، تغییر طراحی گیت یا بهبود سطح قالب است. گاهی از تکنیکهای Hybrid Tooling برای بازطراحی بخشهای خاص بدون نیاز به ساخت مجدد کل قالب استفاده میشود. هدف نهایی، رسیدن به عملکرد پایدار، کیفیت سطح بالا و حداقل زمان سیکل تزریق است. تغییرات در طراحی یا تنظیمات قالب انجام میشود تا به بهبود عملکرد و کیفیت قالب برسیم. این مرحله نیاز به تجربه و دانش فنی دارد تا تغییرات بهینهسازی شده انجام گیرد.

مرحله ۷. ساخت قالب نهایی (Final Tool Manufacturing)

پس از اتمام فاز بهینهسازی، ساخت قالب نهایی با استفاده از فولادهای مقاوم مانند H13، P20 یا S136 انجام میشود. این قالب نهایی باید دقیقاً با ابعاد، شکل و ویژگیهای نهایی قطعه پلاستیکی همخوانی داشته باشد. . این مرحله نیز نیاز به تخصص و تجربه در زمینه ساخت قالبهای پلاستیکی دارد.

در این مرحله عملیات حرارتی، EDM، پرداخت سطحی دقیق و مونتاژ نهایی قالب صورت میگیرد. تمامی قطعات با دستگاههای CMM اندازهگیری شده و با مدل CAD مقایسه میشوند تا از تطابق کامل اطمینان حاصل شود.

به طور کلی : طراحی و ساخت قالب یک مرحله اساسی و پیچیده در فرآیند قالبسازی پلاستیک است. این مرحله نقش حیاتی در تولید قطعات پلاستیکی با دقت و کیفیت بالا دارد. با استفاده از طراحی دقیق، تکنولوژیهای پیشرفته و تستهای مناسب، میتوان قالبهایی با عملکرد عالی و کارایی بالا تولید کرد.

مرحله 8: تست و ارزیابی نهایی ساخت قالب (FAI / PPAP)

پس از ساخت قالب اولیه، مرحله مهمی به نام تست و ارزیابی قالب آغاز میشود. این مرحله به منظور اطمینان حاصل کردن از کیفیت و عملکرد صحیح قالب و تولید قطعات پلاستیکی و تطابق با مشخصات طراحی است. تستها به صورت دقیق و سیستماتیک انجام میشوند تا مشکلات مختلف را تشخیص داده و بهبودهای لازم را انجام دهیم.

پس از ساخت قالب اولیه، مرحله مهمی به نام تست و ارزیابی قالب آغاز میشود. این مرحله به منظور اطمینان حاصل کردن از کیفیت و عملکرد صحیح قالب و تولید قطعات پلاستیکی و تطابق با مشخصات طراحی است. تستها به صورت دقیق و سیستماتیک انجام میشوند تا مشکلات مختلف را تشخیص داده و بهبودهای لازم را انجام دهیم.

پیش از تحویل قالب به تولید انبوه، فرآیند First Article Inspection (FAI) و در پروژههای خودرویی، PPAP اجرا میشود. ابعاد، شکل، وزن و عملکرد قطعه تولیدی با استاندارد طراحی مقایسه شده و در صورت تأیید، قالب وارد خط تولید میشود.

-

تستهای شکل و ابعاد

یکی از تستهای مهم در ارزیابی قالب، تست شکل، ابعاد و هندسه قطعه تولید شده از قالب است. با استفاده از تجهیزات دقیقی مانند دستگاههای اندازهگیری مانند CMM (Coordinate Measuring Machine)، اسکنرهای سهبعدی و دستگاههای دیجیتال، شکل و ابعاد قطعه با مشخصات نقشه طراحیشده مقایسه میشود. در صورتی که تفاوتهای قابل توجهی مشاهده شود، نیاز به بهبود طراحی یا تنظیمات قالب وجود دارد.

-

تستهای کیفیت سطح

کیفیت سطح قطعات تولیدی نیز از جمله مهمترین عوامل در تست قالب محسوب میشود. تستهایی برای بررسی خطوط جریان، خطوط خشک، حبابها، ترکها و ناصافیها خطوط ریز، تراشهها و همواری سطح انجام میشود. این تستها اطمینان میدهند که سطح قطعات نهایی صاف، هموار و مطابق با استانداردهای کیفیت است.

-

تستهای عملکردی

در این مرحله، عملکرد قطعات تولیدی در شرایط واقعی یا شبیهسازیشده بررسی میشود تا اطمینان حاصل شود که عملکرد قالب در شرایط واقعی به درستی انجام میشود. به عنوان مثال، در صنعت خودروسازی، قطعات پلاستیکی برای مقاومت در برابر فشار، ضربه، حرارت و تغییر شکل تست میشوند. این ارزیابی تضمین میکند که قالب و قطعات، عملکرد مورد انتظار را در تولید انبوه دارند.

نکته: امروزه بسیاری از شرکتها از شبیهسازی جریان تزریق (Mold Flow Analysis) قبل و بعد از ساخت قالب استفاده میکنند تا مشکلات بالقوه را پیش از تولید واقعی شناسایی کنند و هزینههای اصلاح را کاهش دهند. اضافه کردن این مورد میتواند بخش تست و ارزیابی قالب را بهروز و حرفهایتر نشان دهد.

روشهای پیشرفته ساخت قالب

در این مرحله، تکنیکهای زیر برای افزایش دقت و کاهش خطاهای انسانی استفاده میشود:

- ماشینکاری CNC چندمحوره: برای ایجاد حفرههای دقیق و جزئیات پیچیده قالب.

- EDM و Wire Cut: برای شکلدهی حفرهها و گوشههای تیز.

- Hybrid Tooling: ترکیب تولید افزایشی (3D Printing) با ماشینکاری سنتی برای نمونههای اولیه و قالبهای پیچیده.

- پرداخت سطحی و پولیش دقیق: کاهش اصطکاک و بهبود جریان مذاب.

نگهداری و تعمیرات قالب

نگهداری قالب برای تضمین عمر مفید آن ضروری است. جند نوع نگهداری رایج وجود دارد:

A) نگهداری دورهای Preventive Maintenance:

- قالبها باید بهصورت منظم تمیز و بررسی شوند تا از خرابی و کاهش کیفیت تولید جلوگیری شود.

- کانالهای خنککاری و سیستمهای تزریق باید از انسداد پاکسازی شوند. استفاده از حلالهای مناسب و ابزارهای خاص برای تمیزکاری میتواند مؤثر باشد.

B) روانکاری اجزای متحرک

روانکاری منظم اجزای متحرک قالب، مانند پینهای اجکتور، راهنماها و کشوییها، با استفاده از روانکنندههای توصیهشده، از سایش و خرابی زودهنگام جلوگیری میکند.

C) بررسی و تمیزکاری سیستمهای خنککاری

انسداد در کانالهای خنککاری میتواند منجر به توزیع نامناسب دما و در نتیجه تولید قطعات با کیفیت پایین شود. استفاده از سیستمهای پیشرفته برای تمیزکاری این کانالها توصیه میشود.

D) تعمیرات پیشگیرانه Predictive Maintenance

شناسایی و تعویض قطعات آسیبدیده قبل از وقوع خرابیهای بزرگ میتواند از توقفهای ناگهانی تولید جلوگیری کند.

E) تعمیر قطعات آسیبدیده

- قطعاتی که دچار خرابی شدهاند باید تعویض شوند.

- این تعمیرات معمولاً شامل اجکتورها، سیستم تزریق یا حفرههای قالب است

ساخت قالب در کارخانه فن آورپلاستیک

فرایند ساخت قالب اولیه و نهایی در تولید قطعات پلاستیکی به روش قالب تزریق پلاستیک با دقت، کیفیت و عملکرد بالا نقش حیاتی دارد. با استفاده از مواد مناسب، طراحی دقیق، تکنولوژیهای پیشرفته و تستهای دقیق، میتوان قالبهایی با عملکرد عالی و کارایی بالا تولید کرد.

فرایند ساخت قالب اولیه و نهایی در تولید قطعات پلاستیکی به روش قالب تزریق پلاستیک با دقت، کیفیت و عملکرد بالا نقش حیاتی دارد. با استفاده از مواد مناسب، طراحی دقیق، تکنولوژیهای پیشرفته و تستهای دقیق، میتوان قالبهایی با عملکرد عالی و کارایی بالا تولید کرد.

هزینه ساخت قالب و بهینهسازی منابع

هزینه ساخت قالب یک عامل کلیدی و مهم در تصمیمگیری برای تولید یک محصول پلاستیکی است. هزینهیابی دقیق این مرحله میتواند به تولیدکنندگان کمک کند تا منابع مالی خود را بهینه کنند و پروژهها را با کیفیت بالاتری اجرا کنند. با در نظر گرفتن عوامل موثر بر هزینه و استفاده از راهکارهای مدیریت، میتوان به کاهش هزینهها و افزایش سودآوری پروژه کمک کرد. در مقاله ذکر شده به طور مفصل به این موضوع پرداخته شده است.

اهمیت انتخاب تولیدکننده و قالبساز حرفهای

انتخاب یک شرکت قالبسازی حرفهای میتواند تفاوت چشمگیری در کیفیت نهایی قطعات ایجاد کند. در شرکت قالب سازی فن آورپلاستیک، تخصص و تجربه ما در ساخت قالبهای اولیه و نهایی تضمینکننده کیفیت و دقت قطعات پلاستیکی شماست.

همکاری با یک تولیدکننده حرفهای باعث میشود:

-

فرآیند تولید سریعتر و کمهزینهتر باشد

-

دقت و کیفیت ابعادی قطعات افزایش یابد

-

عمر قالب و کارایی آن در تولید انبوه بیشتر شود

تماس با ما برای مشاوره و همکاری

برای کسب اطلاعات بیشتر، مشاوره و همکاری با ما، میتوانید با واحد فروش تماس حاصل فرمایید. چرا انتخاب یک تولیدکننده حرفهای برای ساخت قالب اهمیت دارد؟

قالب سازی تخصص ماست. برای کسب اطلاعات بیشتر می توانید با خط مستقیم 09120912738 تماس حاصل فرمایید.

سوالات متداول در مورد ساخت قالب

۱. تفاوت ساخت قالب اولیه (Prototype Mold) وساخت قالب نهایی چیست؟

قالب اولیه برای تست و ارزیابی طراحی قبل از تولید فولادی استفاده میشود و معمولاً از آلومینیوم یا رزین صنعتی ساخته میشود. قالب نهایی از فولاد مقاوم ساخته شده و برای تولید انبوه قطعات پلاستیکی به کار میرود.

۲. چرا کنترل ابعادی با دستگاه CMM ضروری است؟

کنترل ابعادی با CMM تضمین میکند که تمام اجزای قالب دقیقاً با مدل CAD همخوانی دارند. این کار از نشت مذاب و ایراد در سطح قطعه جلوگیری میکند.

۳. شبیهسازی Mold Flow در ساخت قالب چه کاربردی دارد؟

شبیهسازی جریان تزریق (Mold Flow Analysis) قبل و بعد از ساخت قالب به شناسایی مشکلات بالقوه مانند پرشدگی ناقص یا خطوط جوش کمک میکند و هزینههای اصلاح قالب را کاهش میدهد.