. در حالی که شرکت های قالب سازی تمام تلاش خود را میکنند تا پروژه های تزریق پلاستیک بدون نقص انجام شود، اما دستیابی به این حالت در فرایند قالبسازی پلاستیک کار ساده ای نیست. مانند دیگر فرایند های تولیدی برخی از مراحل و برخی از قسمت های قالب و دستگاه نسبت به برخی دیگر بیشتر دچار نقص و عیب می شوند. در این مقاله قصد داریم 9 نقص رایج در فرایند قالب تزریق پلاستیک را بررسی کنیم.

در حالی که شرکت های قالب سازی تمام تلاش خود را میکنند تا پروژه های تزریق پلاستیک بدون نقص انجام شود، اما دستیابی به این حالت در فرایند قالبسازی پلاستیک کار ساده ای نیست. مانند دیگر فرایند های تولیدی برخی از مراحل و برخی از قسمت های قالب و دستگاه نسبت به برخی دیگر بیشتر دچار نقص و عیب می شوند. در این مقاله قصد داریم 9 نقص رایج در فرایند قالب تزریق پلاستیک را بررسی کنیم.

علت این بررسی این است که محصولی که از این فرایند خارج می شود بدون نقص و با بالاترین کیفیت ارائه شود. برای اینکه یک شرکت بتواند نقص های رایج را بشناسد . از بروز آن ها جلوگیری کند نیاز به مهارت فنی بالایی و توجه دقیق به جزئیات دارد. شرکت قالب سازی فن آور پلاستیک با بیش از دو دهه سابقه و داشتن دانش، تجربه، ماشین آلات به روز و نیروهای متخصص همواره در جهت هر چه بی نقص تر کردن کارهای خود تلاش نموده و در این راه از پیشگامان این صنعت می باشد.

اهمیت رفع نقص قالب تزریق پلاستیک

یکی دیگر از عللی که سبب می شود تا شرکت ها در صدد رفع عیوب و نواقص قالب تزریق پلاستیک برآیند این است که هر مشکل کیفی در این فرایند، خطایی گران قیمت به حساب می آید. مسائل کیفی در محصولات قالب تزریق پلاستیک میتواند از عیوب سطحی جزئی تا مشکلات جدیتر باشد که میتواند بر ایمنی و عملکرد محصول تأثیر بگذارد. این نقص ها می توانند ناشی از مشکلات مربوط به فرآیند ساخت قالب تزریق پلاستیک ، مواد اولیه، مرحله طراحی، ابزار و ماشین آلات و یا ترکیبی از هر سه باشند. در مقالات قبلی به طور مفصل راجع به مشکلات قالب در فرایند تزریق پلاستیک صحبت کردیم اما در اینجا می خواهیم نقص ها رایج در طول فرایند تزریق را بررسی کنیم.

یکی دیگر از عللی که سبب می شود تا شرکت ها در صدد رفع عیوب و نواقص قالب تزریق پلاستیک برآیند این است که هر مشکل کیفی در این فرایند، خطایی گران قیمت به حساب می آید. مسائل کیفی در محصولات قالب تزریق پلاستیک میتواند از عیوب سطحی جزئی تا مشکلات جدیتر باشد که میتواند بر ایمنی و عملکرد محصول تأثیر بگذارد. این نقص ها می توانند ناشی از مشکلات مربوط به فرآیند ساخت قالب تزریق پلاستیک ، مواد اولیه، مرحله طراحی، ابزار و ماشین آلات و یا ترکیبی از هر سه باشند. در مقالات قبلی به طور مفصل راجع به مشکلات قالب در فرایند تزریق پلاستیک صحبت کردیم اما در اینجا می خواهیم نقص ها رایج در طول فرایند تزریق را بررسی کنیم.

زمانی که علت و نقص قالب تزریق پلاستیک را بشناسید . پیدا کردن نقص نیمی از راه است و کیفیت قالب را تضمین می کند. از طرفی دیگر علاوه بر تضمین کیفیت شما می توانید به مقدار زیادی در هزینه های خود صرفه جویی کنید.

نقص قالب تزریق پلاستیک اغلب ناشی از مشکلات طی فرآیند است

رفع برخی از عیوب قالب ممکن است دشوار یا پرهزینه باشد. سایر موارد را می توان با تنظیم فرآیند قالب سازی پلاستیک، بدون نیاز به طراحی مجدد ابزار قالب یا جایگزینی سایر تجهیزات تولید، جلوگیری کرد. شما معمولاً می توانید به سادگی و با تنظیم سرعت جریان، دما یا فشار قالب، نسبتاً از این عیوب جلوگیری کنید.

چه مشکلاتی به نظر می رسد؟

عیوب می تواند متنوع باشد، عیوب در رنگ یا بافت تا هوای ناخواسته یا آلودگی هایی که وارد فرآیند می شوند و … . و اما 9 نقص رایج قالب تزریق پلاستیک:

خطوط جریان

اینها خطوط یا رگه هایی هستند که در یک محصول نهایی ظاهر می شوند که معمولاً یک رد با رنگی متفاوت با بقیه سطح کار دارند. آنها اغلب به دلیل عدم جریان یکنواخت پلاستیک مذاب از طریق دستگاه قالب تزریق پلاستیک و داخل حفره قالب ایجاد می شوند. برای جلوگیری از عیب خطوط جریان می توان سرعت و فشار دستگاه تزریق پلاستیک را تا حد ودی افزایش داد تا حفره ها به طور درست و پیوسته پر شوند. پلاستیک همچنین باید در دمای بالا به مدت کافی نگه داشته شود تا خیلی زود یا خیلی سریع خنک نشود، خنک شدن سریع می تواند باعث این اثر ناخواسته شود.

اینها خطوط یا رگه هایی هستند که در یک محصول نهایی ظاهر می شوند که معمولاً یک رد با رنگی متفاوت با بقیه سطح کار دارند. آنها اغلب به دلیل عدم جریان یکنواخت پلاستیک مذاب از طریق دستگاه قالب تزریق پلاستیک و داخل حفره قالب ایجاد می شوند. برای جلوگیری از عیب خطوط جریان می توان سرعت و فشار دستگاه تزریق پلاستیک را تا حد ودی افزایش داد تا حفره ها به طور درست و پیوسته پر شوند. پلاستیک همچنین باید در دمای بالا به مدت کافی نگه داشته شود تا خیلی زود یا خیلی سریع خنک نشود، خنک شدن سریع می تواند باعث این اثر ناخواسته شود.

لایه لایه شدن سطح Delamination یک نقص قالب تزریق پلاستیک

این عیب خود را به صورت لایه های نازکی روی سطح قطعه نشان می دهد. این لایه نازک ناشی از آلودگی یا مواد خارجی است که وارد فرآیند شده است. این افزودنی ناخواسته نمی تواند با پلاستیک پیوند بخورد، و بنابراین به عنوان یک یا چند لایه اضافه می شود. لایه لایه شدن سطح نیز می تواند زمانی ظاهر شود که مقدار زیادی از مواد آزاد کننده قالب استفاده شود. با افزایش دمای قالب، صاف کردن هر گوشه یا چرخش تیز در فرآیند طراحی و کاهش وابستگی به عوامل آزادکننده قالب، از این امر جلوگیری می کند.

آثار سینک یا فرورفتگی

آثار سینک یا فرورفتگی

علائم سینک شبیه دهانه ها یا فرورفتگی های کوچکی هستند که در نواحی ضخیم تری از جزء ظاهر می شوند. این نقص قالب تزریق پلاستیک به دلیل انقباض ایجاد می شوند. این نقص علل زیادی دارد یکی از آن علل آن است که زمان یا مکانیسم خنک شدن آنقدر طول نکشیده که به پلاستیک اجازه دهد کاملاً خنک و در داخل قالب خشک شود. از دیگر دلایل آن، فشار ناکافی در داخل حفره، یا دمای بیش از حد در دروازه حفره است. کاهش دما در دروازه قالب و دادن زمان بیشتر برای خشک شدن محصول به جلوگیری از ایجاد لکه های فرورفتگی کمک می کند. برای جلوگیری از این نقص در صورت امکان، کاهش ضخامت بخش های دیوار نیز می تواند کمک کننده باشد.

حفره های خلاء

حفره های خلاء

حفرههای خلاء زمانی اتفاق میافتند که هوا در حفرههای داخل یا نزدیک سطح قطعه پلاستیکی محبوس میشود. آنها به دلیل عدم جامد شدن یکنواخت سطح و بخش های داخلی ایجاد می شوند. همچنین زمانی که دو نیمه مجزا از یک قطعه در حال تولید به درستی در طول تولید قرار نگرفته باشند، می توانند ظاهر شوند. برای جلوگیری از نقص قالب تزریق پلاستیک میتوان از پلاستیک کم چسبناکتر استفاده کرد تا گیر افتادن هوا سختتر شود. یا زمان نگهداری و فشار را افزایش داد و دوباره بررسی کرد که تمام قطعات داخلی دستگاه قالب تزریق پلاستیک دقیقاً در یک راستا قرار گیرد.

تاب برداشتن

گفته میشود که یک جزء قالبگیری شده با روش تزریق پلاستیک، زمانی که انقباض ناهموار در نواحی مختلف وجود داشته باشد، تاب میخورد و به شکل پیچ خورده یا نامنظم از فرآیند خارج میشود. این امر به دلیل خنکسازی ناسازگار است که منجر به تنشهای داخلی میشود که وقتی مواد از قالب آزاد میشود، تاب میخورد. برای رفع این نقص تاب برداشتن قالب تزریق پلاستیک می توان با افزایش زمان خنک سازی و کاهش سرعت فرآیند کلی قالب سازی جلوگیری کرد تا به پلاستیک زمان داده شود تا به طور یکنواخت خنک شود و از وارد شدن تنش به قطعه جلوگیری شود. طراحی یک ضخامت دیواره یکنواخت به این امر کمک می کند، همانطور که از مواد نیمه کریستالی که اغلب مستعد تاب برداشتن هستند، جلوگیری می کند.

علائم سوختگی

اینها علائم شامل رنگ قهوه ای زنگ زده است که شبیه سوختگی هستند و می توانند روی سطح یک جزء قالب تزریق قالب تزریق پلاستیک ظاهر می شوند. آنها زمانی اتفاق میافتند که مواد پلاستیکی به دلیل قرار گرفتن در معرض حرارت بیش از حد یا سرعت تزریق بیش از حد بالا تخریب میشوند. هوای به دام افتاده نیز می تواند سطح را حک کند و همین اثر را ایجاد کند. کاهش سرعت تزریق و دمای مذاب می تواند به جلوگیری از این نوع عیوب کمک کند. همانطور که بهینه سازی فرآیندهای تخلیه گاز و گاز زدایی می تواند از این نقص جلوگیری کند.

فلاش

فلاش نام نقصی است که زمانی اتفاق میافتد که مقداری از پلاستیک مذاب از حفره قالب خارج میشود. و در هنگام سرد شدن به قطعه چسبیده میماند. مسیرهای فرار متداول شامل محل پین های اجکتور و خطوط جداکننده است. بستن ناکافی قالب به هم می تواند علت این عیب و فشار بیش از حد تزریق باشد. افزایش فشار گیره برای بسته نگه داشتن قطعات قالب برای جلوگیری از این نقص کلیدی است. تمام قسمتهای دستگاه قالبگیر تزریق پلاستیک و گیرهها را به درستی نگهداری کنید تا به آنها اجازه دهید در سطوح بهینه کار کنند. دوباره بررسی کنید که همه تنظیمات و فرآیندها به درستی آماده شده باشند.

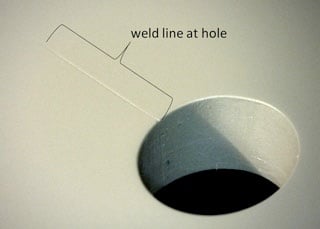

خطوط جوش

این عیوب که خطوط بافتنی نیز نامیده میشوند، جایی که دو جریان رزین مذاب هنگام حرکت در هندسه قالب به هم میرسند را نشان میدهند. این اتفاق در اطراف هر قسمت از هندسه که دارای سوراخ است، رخ می دهد. همانطور که پلاستیک جریان می یابد و در اطراف هر طرف یک سوراخ می پیچد، دو جریان پلاستیک به هم می رسند. اگر دمای جریان فقط مناسب نباشد، این دو جریان به درستی به یکدیگر متصل نمی شوند. و در عوض باعث ایجاد یک خط جوش قابل مشاهده می شوند. این امر استحکام و دوام کلی قطعه را کاهش می دهد.

افزایش دمای رزین مذاب می تواند به جلوگیری از شروع زودهنگام فرآیند انجماد کمک کند. همانطور که می تواند سرعت و فشار تزریق را افزایش دهد. رزینهایی با ویسکوزیته پایینتر و نقطه ذوب پایینتر کمتر مستعد ایجاد خطوط جوش در نقص قالب تزریق پلاستیک شود . که میتوان با حذف پارتیشنها از طراحی قالب نیز این خطوط را حذف کرد.

شات های کوتاه

“شات های کوتاه” به مواردی اشاره دارد که در آن رزین به طور کامل حفره قالب را پر نمی کند. و در نتیجه قطعات ناقص و غیرقابل استفاده ایجاد می شود.

چه چیزی باعث ایجاد شات های کوتاه در قالب گیری تزریقی می شود؟ به طور معمول، آنها نتیجه عیب جریان محدود در قالب هستند. این عیب می تواند ناشی از دروازه هایی باشد که خیلی باریک طراحی شده اند یا مسدود شده اند. در این حالت حفره های هوا محبوسمی شوند، علت دیگر می تواند فشار تزریق ناکافی باشد. ویسکوزیته مواد و دمای قالب نیز در این امر نقش دارند. افزایش دمای قالب و قرار دادن هواکش اضافی در طراحی قالب برای اجازه دادن به هوا برای خروج مناسب می تواند. به جلوگیری از وقوع شات های کوتاه کمک کند.

جت کردن

جت کردن

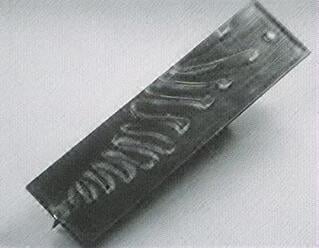

نقص های جت در قالب تزریق پلاستیک یکی دیگر از نتایج بالقوه فرآیند انجماد ناهموار است. جت زمانی اتفاق می افتد که یک جت اولیه رزین وارد قالب می شود. و زمان کافی برای شروع گیرش قبل از پر شدن حفره دارد. این باعث ایجاد الگوهای جریان قابل مشاهده و موزون روی سطح قطعه می شود و استحکام قطعه را کاهش می دهد.

کاهش فشار تزریق اغلب بهترین راه برای اطمینان از پر شدن تدریجی بیشتر است. اما افزایش دمای قالب و رزین نیز می تواند به جلوگیری از گیرش پیشگیرانه هر جت کمک کند. گیت تزریق را به گونه ای قرار می دهند که جریان مواد از کوتاه ترین محور قالب عبور کند. این راهکار یکی دیگر از ابزارهای مؤثر برای به حداقل رساندن عیب جت است.

از عیوب و نقص قالب تزریق پلاستیک جلوگیری کنید

قالب تزریق میتواند یک روش تولید بسیار کارآمد برای تولید قطعات پلاستیکی با قابلیت تکرار بالا باشد. اما مانند بسیاری از فرآیندها، تولید قطعات نهایی با کیفیت بالا نیاز به سطح بالایی از توجه به جزئیات . و یک رویکرد فعالانه برای مدیریت ریسک دارد. همه افرادی که در فرآیند توسعه محصول دخیل هستند . – از مراحل طراحی اولیه و اثبات مفهوم تا تحقق. – باید سعی و کوشش خود را انجام دهند. تا اطمینان حاصل شود که محصولات با بالاترین استانداردهای کیفیت مطابقت دارند و از این مسائل رایج قالب تزریق پلاستیک اجتناب میکنند.

انتخاب یک شرکت تولیدی مانند قالب سازی فن آور پلاستیک، که به عیوب متداول در قالب تزریق پلاستیک و رفع آنها آشنایی کامل دارد. میتواند تفاوت بین قطعات با کیفیت بالا – تولید به موقع و با بودجه – را با قالب دارای عیبوب و هزینه بالا را به شما نشان دهد. ما علاوه بر اینکه یک شرکت تولیدی با تجربه هستیم، خدمات مشاوره و بهینهسازی طراحی و ساخت قالب تزریق پلاستیک را نیز ارائه میکنیم . که اطمینان حاصل میکنید. که میتوانیم به هر تیمی کمک کنیم تا قطعات کاربردی، ظریف و با کارایی بالا را تا حد ممکن تولید کنیم. برای کسب اطلاعات بیشتر در مورد خدمات قالب سازی پلاستیک امروز با ما تماس بگیر