قالب سازی و مراحل ساخت قالب در قالبسازی فن آورپلاستیک

قالبسازی چیست؟

قالبسازی یا قالب سازی در صنعت و تولیدات صنعتی یک از فرآیند کلیدی است که امکان تولید قطعات با شکل و اندازه دقیق را فراهم میکند.

قالبسازی یا قالب سازی در صنعت و تولیدات صنعتی یک از فرآیند کلیدی است که امکان تولید قطعات با شکل و اندازه دقیق را فراهم میکند.

در این فرایند مواد اولیه مانند انواع پلاستیک ها، فلزات، رزین،سرامیک، سیلیکونی، سربی و … به کمک قالب های سخت به شکل و فرم دلخواه تبدیل می شوند.

این فرآیند، از قطعات کوچک الکترونیکی و پزشکی گرفته تا قطعات خودرو و هواپیما کاربرد دارد و نقش اساسی در کیفیت و بهرهوری تولید دارد.

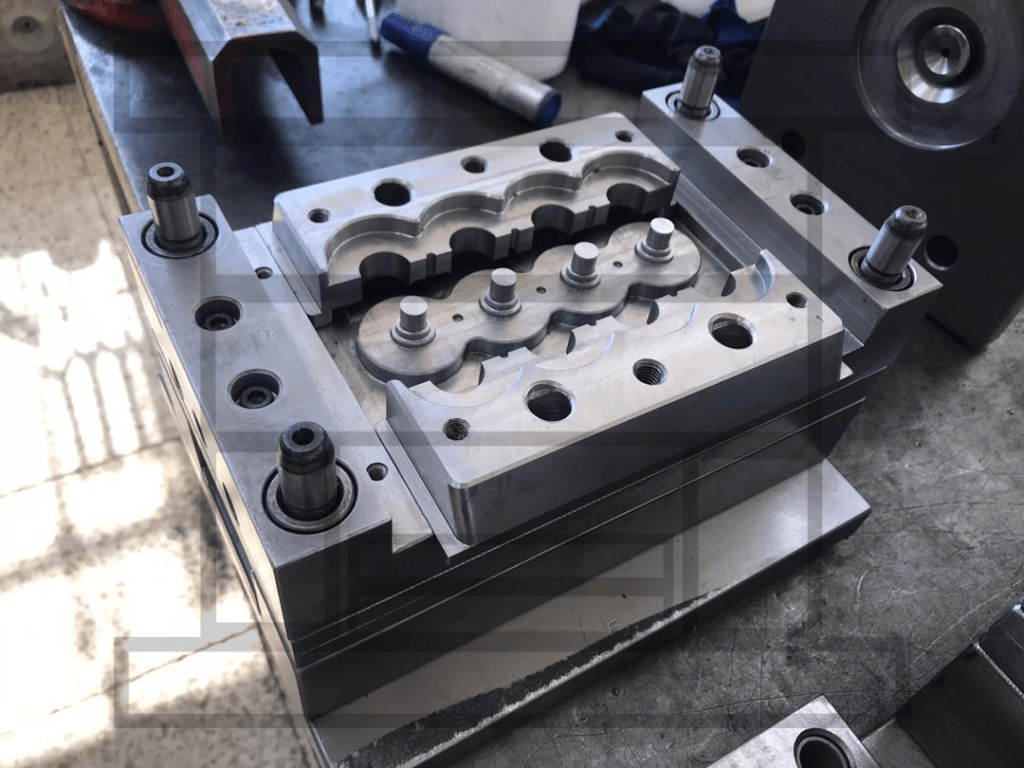

فرایند قالبسازی از طراحی تا ساخت قالب نهایی در شرکت قالب سازی فن آورپلاستیک توسط نیروهای متخصص و ماشین آلات به روز به صورت کاملا حرفه ای و تخصصی انجام می گردد. لازم به ذکر است که تمامی عکس های استفاده شده در این مطلب تولیدات همین مجموعه هستند.

قالب سازی که در زبان انگلیسی «moulding» نوشته میشود، فرآیندی است که در آن محفظه تولید قطعات مختلف با عنوان قالب ساخته می شود. این قالبها عمدتا از انوع فلزات و آلیاژهای فلزی مستحکم یا دیگر مواد ساخته می شوند تا کیفیت ظاهری، دقت ابعادی و استحکام قطعه تولیدشده را تضمین میکنند. اطلاعات بیشتر در مقاله فولاد مورد استفاده در ساخت قالب.

📞 مشاوره تخصصی

مراحل ساخت قالب در قالب سازی فن آورپلاستیک

در قالبسازی فنآور پلاستیک، ساخت قالب با دقت و کیفیت بالا انجام میشود تا قطعات پلاستیکی نهایی دقیق و مقاوم باشند. فرآیند قالب سازی ما شامل مراحل زیر است:

1. دریافت مستندات طراحی

ابتدا نقشهها و مستندات فنی از واحد طراحی دریافت شده و به واحد ساخت قالب منتقل میشود. این مرحله تضمین میکند که ساخت قالب مطابق با نیاز مشتری و استانداردهای جهانی آغاز شود.

2. تامین دای ست (Die Set)

دای ست مناسب برای قالب آماده میشود تا ساختار اصلی قالب شکل گیرد و فرآیند قالب سازی بدون نقص ادامه یابد.

3. ماشینکاری CNC روی استراکچر

قطعات اصلی قالب با استفاده از CNC روی استراکچر قالب ماشینکاری میشوند. این مرحله دقت و صحت ساختار اصلی قالب را تضمین میکند.

4. ماشینکاری CNC روی اجزاء متحرک و اینسرتها قبل از عملیات حرارتی

قبل از عملیات حرارتی، اجزاء متحرک و اینسرتها با دقت بالا ماشینکاری میشوند تا ابعاد اولیه قالب کاملاً دقیق باشد.

5. عملیات حرارتی روی اجزاء متحرک و اینسرتها

با عملیات حرارتی، مقاومت و دوام اجزاء متحرک و اینسرتها افزایش مییابد تا قالب بتواند حجم بالای تولید را تحمل کند.

6. ماشینکاری finishing پس از عملیات حرارتی

پس از عملیات حرارتی، قطعات قالب به صورت نهایی ماشینکاری میشوند تا ابعاد و کیفیت سطح قالب تضمین شود.

7. عملیات EMD – وایرکات

جزئیات دقیق قالب و شیارهای مورد نیاز برای تزریق پلاستیک با وایرکات ایجاد میشوند تا فرآیند ساخت قالب دقیق و استاندارد باشد.

8. عملیات EMD – اسپارک

سطوح قالب صیقل داده شده و جزئیات ظریف با روش اسپارک ایجاد میشوند، که باعث افزایش کیفیت و دقت قالب میشود.

9. تست آببندی و ابعادی (CMM)

تمامی اجزاء قالب با دستگاه CMM کنترل میشوند تا از دقت ابعادی و آببندی کامل قالب اطمینان حاصل شود.

10. مونتاژ قالب

اجزاء قالب مونتاژ شده و قالب آماده تست نهایی میشود. این مرحله تضمین میکند که قالب سازی طبق استانداردهای صنعتی انجام شده است.

11. تست روی ماشین تزریق (Injection)

قالب ساخته شده روی ماشین تزریق پلاستیک نصب میشود و تست اولیه انجام میشود تا عملکرد واقعی قالب بررسی شود.

12. پر کردن فرم Test Report

تمامی نتایج تستها در فرمهای استاندارد ثبت میشوند تا کیفیت و عملکرد قالب مستندسازی شود.

13. تست ابعادی و عملکردی محصول نهایی

محصول نهایی تولید شده با قالب از نظر ابعادی و عملکردی بررسی میشود تا استانداردهای کیفیت رعایت شده باشد.

انواع روشهای قالب سازی صنعتی و کاربردهای آنها

قالبها بهعنوان محفظهای استاندارد، امکان تولید قطعات یکسان و با دقت بالا را فراهم میکنند. روشهای مختلفی برای ساخت قالب وجود دارد که بر اساس جنس مواد اولیه در قطعه تولیدی و ویژگیهای قطعه نهایی تعیین میشوند. در این مقاله به معرفی انواع روشهای قالبسازی و کاربردهای آنها میپردازیم.

1- قالب سازی پلاستیک ( به روش قالب تزریق پلاستیک)

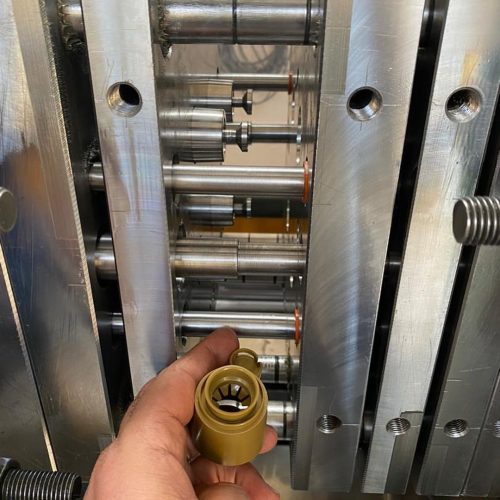

در بسیاری از فرآیندهای تولید، قطعه به کمک روش قالبگیری تزریقی تولید می شود. فرآیند قالبگیری تزریقی شامل تزریق مواد مذاب به داخل قالب، تحت فشار بالا است. اگر در روش قالبگیری تزریقی ماده اولیه ای که استفاده می شود پلاستیک باشد، این روش به قالب سازی پلاستیک و روش تزریقی، قالب تزریق پلاستیک خوانده می شود. این روش به دلیل کارایی ماشینهای تزریق پلاستیک و توانایی تولید اشکال پیچیده و دقیق، یک روش مناسب برای تولید انبوه، بهویژه قطعات پلاستیکی در صنایع مختلف، به شمار میآید. (در عکس زیر نمونه ای ز قطعات پلاستیکی تولید مجموعه ما (درب روغن ریز) را مشاهده می کنید.)

مزایا

دقت: قالب تزریق پلاستیک میتواند طرحهای پیچیده را با دقت بالا تولید کند.

نرخ تولید بالا: این ویژگی سبب شده از یک قطعه به صورت انبوه، یک شکل و یکسان تولید شود.

تنوع مواد: با استفاده از قالبهای تزریقی میتوان از انواع مختلف مواد اولیه، از انواع پلاستیک تا انواع فلزات را در تولید قطعات صنعتی استفاده کرد.

محدودیتها

هزینههای اولیه: هزینه ماشین آلات و هزینه ابتدایی تولید قالب میتواند بالا باشد.

محدودیتهای طراحی: با وجود تطبیقپذیری زیاد و انعطاف پذیری بالایی که در طراحی وجود دارد، در این روش دقت بالایی در طراحی و ساخت نیاز است تا معایب و ضایعات تولید به حداقل برسد

کاربردها

صنعت خودوسازی: کاربرد قالب سازی در صنعت خودروتولید قطعاتی ریز و درشت مانند داشبورد و سپر.

کالاهای مصرفی: ساخت انواع وسایل از اسباببازیها تا لوازم خانگی.

ساخت انواع ظروف نگهدارنده در تمامی صنایع مانند پزشکی و داروسازی، صنایع غذایی، صنایع بهداشتی، صنایع دفاعی و …

2- قالب سازی بادی:

قالب سازی بادی نیز یک روش قالب سازی پلاستیک است با این تفاوت که روش تزریق در آن استفاده نمی شود. در این روش یک لقمه به شکل لوله پلاستیکی گرم شده به داخل قالب قرار داده میشود و با ایجاد فشار هوا، قطعه توخالی به دیوار محفظه چسبده و شکل میگیرد. این روش برای تولید بطریها، ظروف و قطعات بزرگتر تو خالی با دیواره نازک استفاده میشود.

مزایا

سرعت تولید بالا: مناسب برای تولید انبوه اشیای توخالی با دیواره نازک.

تنوع: میتواند اندازهها و اشکال مختلفی از جمله بطریهای کوچک تا مخازن بزرگ تولید کند.

صرفهجویی در هزینه: هزینه ابزارسازی کمتر نسبت به سایر فرآیندهای قالبگیری.

محدودیتها

تنوع ضخامت دیواره: چالشهایی در حفظ یکنواختی ضخامت دیواره.

محدود به قطعات توخالی: نمیتوان برای اشیای تو پر جامد استفاده کرد.

کاربردهای رایج

بطریهای نوشیدنی: تولید بطریهای آب، نوشابه و سایر ظروف نوشیدنی.

مخازن سوخت خودرو: تولید مخازن سوخت توخالی و بادوام

قالبسازی پلاستیک در صنعت پزشکی :تولید تزریقکنندهها (آمپول ها)، سرم ها، دستگاههای تشخیصی و …

3- قالبسازی چرخشی

در قالب سازی چرخشی، قالب حاوی ماده پلاستیکی مذاب به دور دو محور چرخانده میشود تا ماده به طور یکنواخت دیوارههای محفظه را بپوشاند. این روش برای تولید قطعات توخالی با دیوارههای ضخیم مناسب است. (عکس زیر نمونه ای قالب تولید فلاش تانک در فن آورپلاستیک است. )

مزایا

محصولات بدون درز: تولید قطعات توخالی یکنواخت و بدون تنش و درز.

انعطافپذیری طراحی: امکان تولید اشکال با اندازههای مختلف و پیچیده، از جمله قطعات پلاستیکی با ساختارهای دو جداره.

هزینه پایین ابزار: هزینه ساخت قالب نسبت به سایر روشها کمتر است.

محدودیتها

محدودیت مواد اولیه: عمدتاً با برخی انواع پلیاتیلن استفاده میشود.

زمان چرخه طولانیتر: به دلیل فرآیند چرخش و خنک شدن فراید تولید طوانی تر از سایر روش هاست.

کاربردهای رایج

مخازن ذخیرهسازی: ایدهآل برای تولید مخازن بزرگ آب و سوخت.

محصولات تفریحی: استفاده در ساخت کایاکها، توپهای بازی و مبلمان فضای باز.

4- قالبسازی ریختهگری

ریخته گری به فرایند شکل دادن به فلزات می گویند که ابتدا از طریق ذوب فلز و ریختن آن در قالب، سرد کردن و انجماد فلز داخل محفظه ادامه می یابد. ریخته گری روشی است که خود به چهار دسته تقسیم میشوند که هر یک از این روش ها کاربردهای خاصی دارند:

قالب سازی دایکاست (High pressure)

ریژه (low pressure)

ماسهای (sand)

ریختهگری لاست واکس (Lost-Wax Casting )

5- سایر روشها

علاوه بر قالبگیری تزریقی، روشهای متنوع دیگری نیز برای تولید قطعات پلاستیکی وجود دارند که هر کدام بسته به نوع محصول و پیچیدگی آن کاربرد دارند. این روشها شامل:

اکستروژن (Extrusion): مناسب برای تولید قطعات بلند و یکنواخت مانند لولهها و پروفیلها.

قالبسازی ضربهای (Blow Molding): ایدهآل برای ساخت محصولات توخالی مانند بطریها و مخازن پلاستیکی.

الکتروفرمینگ (Electroforming): کاربرد در تولید قطعات بسیار دقیق و با جزئیات بالا.

قالب سازی فشاری (Compression Molding): معمولاً برای قطعات با جنس ترموستاتیک و محصولات مقاوم به فشار استفاده میشود.

سرد کردن سریع (Rapid Cooling): تکنیکی برای کاهش زمان تولید و افزایش دقت ابعادی قالبها.

لاستیکسازی (Rubber Molding): مخصوص تولید قطعات لاستیکی یا ترکیبی که نیاز به خاصیت انعطافپذیری دارند.

برای مطالعه بیشتر می توانید به مقاله معرفی بهترین روشهای ساخت قالب صنعتیمراجعه فرمایید.

انواع تجهیزات قالبسازی

در این فرآیند، تجهیزات به دو دسته دستی و اتوماتیک تقسیم میشوند. تجهیزات دستی ارزانتر هستند اما ممکن است دقت کافی نداشته باشند. این در حالی است که تجهیزات اتوماتیک قالبسازی با هوش مصنوعی، روباتها و کنترلهای خودکار، فعالیت می کنند و دقت بالا و کیفیت مناسبی دارند اما هزینه بیشتری دارند.

(در عکس زیر نمونه از دستگاه ها و ابزارهای فن آورپلاستیک را مشاهده می کنید.)

تجهیزات دستی و اتوماتیک

1- تجهیزات برش:

شامل دستگاههای برش لیزری و پلاسما که برای برش دقیق فلزات و مواد دیگر استفاده میشوند.

2- تجهیزات خمکاری:

مانند پرسهای خمکاری که برای تغییر شکل مواد فلزی و غیرفلزی به کار میروند.

3- تجهیزات جوشکاری:

دستگاههای جوش MIG/MAG و TIG برای اتصال قطعات فلزی استفاده میشوند.

4- تجهیزات CNC:

ماشینآلات CNC با کنترل عددی، برای انجام عملیات ماشینکاری و حکاکی با دقت بالا به کار میروند.

5- تجهیزات اتوماتیک:

شامل روباتهای صنعتی و ماشینآلات اتوماتیک که بدون دخالت انسان، عملیات مختلف را انجام میدهند.

هر یک از این تجهیزات نقش مهمی در بهبود دقت و بهرهوری در ساخت قالبها دارند و انتخاب آنها بسته به نیاز تولید و نوع قالب متفاوت است.

مزایا و معایب قالب سازی در صنعت

آگاهی ازمزایا و معایب این فرایند مهم صنعتی به تولیدکنندگان کمک میکند تا بهترین تصمیمها را برای تولید قطعات اتخاذ کنند.

مزایای قالبسازی

تولید انبوه: امکان تولید تعداد زیادی قطعه یا محصول مشابه و یکسان با کیفیت و دقت بالا.

کاهش زمان و هزینه: فرآیند مکانیزه و اتوماسیون تولید، زمان و هزینه تولید را به طور قابل توجهی کاهش میدهد.

دقت بالا: قالبهای دقیق، قطعاتی با ابعاد و کیفیت استاندارد تولید میکنند که برای صنایع حساس بسیار حیاتی است.

تکرارپذیری: توانایی تولید قطعات یکنواخت در طول زمان باعث افزایش اعتماد به سیستم تولید میشود.

انعطافپذیری در طراحی: امکان تغییر قالبها برای تولید محصولات متنوع بر اساس نیاز بازار.

معایب قالب سازی

هزینههای ابتدایی بالا: طراحی، ساخت و آزمایش قالب نیازمند سرمایهگذاری اولیه قابل توجهی است. در این مقاله راجع به این موضوع صحبت شده است. نوآوری در قالبسازی: راهکارهای نوین کاهش هزینههای قالب سازی

انعطافپذیری محدود: قالبها معمولاً برای یک نوع قطعه طراحی میشوند و تغییرات مکرر میتواند هزینهبر و زمانبر باشد.

تعمیر و نگهداری دشوار قالب : تعمیر این محفظه به مهارتهای تخصصی نیاز دارد و ممکن است هزینه و زمان زیادی برای نگهداری صرف شود.

زمانبر بودن: فرآیند طراحی و ساخت قالب فرآیندی زمانبر است که میتواند زمان تحویل نهایی محصول را تحت تأثیر قرار دهد.

با در نظر گرفتن این مزایا و معایب، تولیدکنندگان باید فرآیند قالب گیری را به دقت مدیریت کنند تا از مزایای آن بهرهمند شوند و چالشها را به حداقل برسانند.

در آخر

امروزه، شرکت فنآور پلاستیک با بهرهگیری از تجربهای بیش از دو دهه، داشتن سالن تولید با به روز ترین و جدیدترین دستگاه های روز دنیا، داشتن نیروی کار حرفه ای و استفاده از آخرین نرم افزارها خدمات طراحی و ساخت قالبهای صنعتی را در سراسر کشور ارائه میدهد و توانسته جایگاه ویژهای در صنعت ایران به دست آورد. این شرکت آماده ارائه خدمات خود در تمامی شهرهای کشور است.

شرکت فن آور پلاستیک آماده خدمات رسانی طراحی و ساخت این محفظه ها در تمامی شهر های زیر است:

1- قالب سازی در تهران

2- تبریز

3- اصفهان

4- قالبسازی در کرج

5- زنجان

6- مشهد

7- شیراز

8-قالب سازی سمنان

…

(جهت مشاوره و راهنمایی در باره هر یک از طرح ها و سفارش از طریق خطوط ارتباطی ما با واحد فروش تماس حاصل فرمایید. (عکس بالا سالن قالب سازی مجموعه فن آورپلاستیک است)