این مقاله یک بررسی تخصصی درباره قالبسازی سیلیکونی است که در آن، تفاوت این روش با قالب تزریق پلاستیک بهصورت تحلیلی بررسی میشود. در دنیای تولید محصولات پلاستیکی، انتخاب روش قالبسازی و ساخت قالب نقش بسیار مهمی در کیفیت نهایی، هزینه و سرعت تولید دارد. دو روش پرکاربرد در این حوزه عبارتند از قالبسازی سیلیکونی و قالب تزریق پلاستیک.

هر یک از این روشها دارای مزایا و محدودیتهای خاص خود هستند و انتخاب بین آنها به نوع پروژه، تیراژ تولید و سطح دقت مورد نیاز بستگی دارد.

در این مقاله، ما قالبسازی سیلیکونی و تولید قالب فولادی جهت تزریق پلاستیک را بهصورت مقایسهای بررسی میکنیم تا به شما کمک کنیم تصمیم آگاهانهتری برای پروژه خود بگیرید.

در ادامه، جزئیات کامل این دو روش بهطور دقیق تحلیل خواهد شد.

قالب سازی سیلیکونی: مناسب برای تیراژ کم و طراحیهای خاص

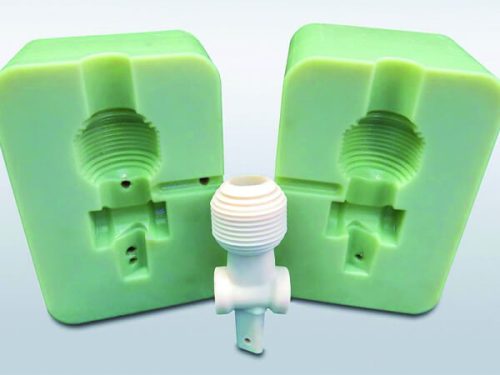

این قالب ها به عنوان یک روش تولید قطعات پلاستیکی معرفی میشوند. این قالبها از مواد سیلیکونی از جنس سیلیکون مایع یا RTV ساخته میشوند که دارای انعطافپذیری بسیار بالا و خواص منحصربهفردی هستند. سیلیکون مادهای انعطافپذیر است که پس از پخت مقاومت در برابر دما و فشار پیدا می کنند و در نهایت شما قالب مقاوم و منعطف خواهید داشت. قالبهای سیلیکونی به عنوان یک ابزار کلیدی برای نمونهسازی (Prototype) یا تولید قطعات با طرح خاص با تیراژ محدود کاربرد دارند.

مزایای تولید قالب سیلیکونی

یکی از بزرگترین مزایای قالب های سیلیکونی ساخت قالب در خانه است. از دیگر مزایای قالب سازی سیلیکونی میتوانیم به موارد زیر اشار کنیم:

دقت و کیفیت سطح بالا: یکی از مهمترین مزایای قالبهای سیلیکونی، دقت بسیار بالای آنهاست. این قالبها قادر به تولید قطعات پلاستیکی با ابعاد دقیق و جزئیات بسیار ریز، بدون خطا هستند. این دقت بالا به مهندسان و تولیدکنندگان این امکان را میدهد که قطعات خاص با توجه به نیازهای دقیق پروژه تولید کنند.

انعطافپذیری بالا: مواد سیلیکونی انعطافپذیری بالایی دارند. به این معناست که میتوان قطعات پلاستیکی با اندازههای مختلف، اشکال پیچیده، جزئیات زیاد و دیوارههای نازک تولید کرد. این ویژگی بسیار مفید است برای پروژههایی که نیاز به تنوع در تولید دارند.

انعطافپذیری بالا: مواد سیلیکونی انعطافپذیری بالایی دارند. به این معناست که میتوان قطعات پلاستیکی با اندازههای مختلف، اشکال پیچیده، جزئیات زیاد و دیوارههای نازک تولید کرد. این ویژگی بسیار مفید است برای پروژههایی که نیاز به تنوع در تولید دارند.

مقرونبهصرفه در تیراژ کم: اگر نیاز به تولید قطعه ای در تعداد کم باشد یکی از بهترین گزینه ها قالب سیلیکونی هستند. این قالب ها نسبت به قالب های فلزی و فولادی هزینه ساخت قالب پایین تری دارند.

زمان ساخت کوتاه: این قالب های RTV نسبت به قالب تزریق پلاستیک به دلیل روش ساخت ساده، بدون نیاز به ماشینکاری پیچیده و تنظیمات و تغییرات ساده در مدت زمان کوتاه تری ساخته می شوند

مقاومت در برابر دمای متوسط و شوک فیزیکی: قالبهای سیلیکونی در برابر تغییرات دمایی ملایم و ضربههای فیزیکی مقاومت خوبی دارند و برای تولید قطعاتی که در شرایط محیطی متنوع استفاده میشوند، گزینهای مناسب هستند.

عدم نیاز به ماشینآلات پیچیده و تجهیزات سنگین: برای استفاده از قالبهای سیلیکونی، شما به ماشینآلات پیچیده و سنگین نیاز ندارید. این به معنای کاهش هزینهها و سهولت در تنظیم و استفاده از آنهاست. میتوان از قالبهای سیلیکونی در کارگاههای کوچک یا حتی محیطهای غیرصنعتی (حتی در خانه) استفاده کرد.

قابلیت تغییر سریع در ساخت قالب:

یکی از بزرگترین مزیتهای قالبهای سیلیکونی نسبت به قالبهای فلزی، انعطافپذیری بالا در تغییر طراحی و ابعاد است. به دلیل ماهیت نرم و شکلپذیر سیلیکون، اگر در طول فرآیند تولید نیاز به اصلاح یا تغییر در طراحی قطعه وجود داشته باشد، این تغییرات را میتوان با کمترین هزینه و زمان اعمال کرد. در بسیاری از پروژههای نمونهسازی (Prototype) یا تولید محدود، مهندسان از همین ویژگی استفاده میکنند تا قبل از ساخت قالب فلزی گرانقیمت، مدل خود را بهینه کنند. بنابراین، قالبهای سیلیکونی گزینهای عالی برای تست و بهبود طراحی پیش از تولید انبوه محسوب میشوند.

کمترین ضایعات: در فرآیند قالبگیری با سیلیکون، به دلیل شکلپذیری بالا و تزریق بدون فشار زیاد، مواد بهطور کامل در حفره قالب پخش میشوند و تقریباً هیچ بخش اضافی (مثل راهگاه و زائده) وجود ندارد. همین امر باعث میشود ضایعات مواد اولیه بسیار کم باشد. علاوه بر آن، در برخی موارد میتوان ضایعات باقیمانده را دوباره ذوب و استفاده کرد. از اینرو، قالبگیری سیلیکونی بهعنوان یکی از روشهای کمهزینه و کمضایعات در تولید محدود شناخته میشود.

سازگاری با مواد پیشرفته: برخی قالبهای سیلیکونی جدید با نانوپرکنندهها و مواد ضد حرارت و آنتیباکتریال قابلیت کار دارند.

چالشهای تولید قالب سیلیکونی

محدودیت در تولید انبوه: قالب های سیلیکونی در استفاده های مکرر پس از چند صد بار استفاده، قالب دچار تغییر شکل یا پارگی میشود.

محدودیت در تولید انبوه: قالب های سیلیکونی در استفاده های مکرر پس از چند صد بار استفاده، قالب دچار تغییر شکل یا پارگی میشود.

مقاومت حرارتی محدود: برای مواد با دمای ذوب بالا مانند برخی پلیمرها مناسب نیست.

انقباض جزئی: در بعضی موارد ابعاد قطعه نهایی کمی متفاوت از طراحی خواهد بود.

مقاومت محدود در برابر دمای بالا و فشار زیاد: قالبهای سیلیکونی برای تولید محدود قطعات در دما و فشار کنترلشده عملکرد پایداری دارند. با افزایش دما و فشار تغییر شکل داده و دچار افت دقت می شوند.

کاربردها

قالبهای سیلیکونی معمولاً در تولید قطعات هنری، پزشکی، ماکتسازی، قطعات تزئینی یا تولید محدود قطعات صنعتی استفاده میشوند.

قالب تزریق پلاستیک؛ راهکار حرفهای برای تولید انبوه

برای خدمات قالب تزریق پلاستیک، به صفحه خدمات مراجعه کنید. این قالب ها از فولاد یا آلومینیوم ساخته میشود و برای تولید انبوه قطعات پلاستیکی به کار میرود. در این روش، مواد پلاستیکی مذاب با فشار بالا به درون قالب تزریق شده و پس از سرد شدن، قطعه نهایی از قالب خارج میشود.

برای خدمات قالب تزریق پلاستیک، به صفحه خدمات مراجعه کنید. این قالب ها از فولاد یا آلومینیوم ساخته میشود و برای تولید انبوه قطعات پلاستیکی به کار میرود. در این روش، مواد پلاستیکی مذاب با فشار بالا به درون قالب تزریق شده و پس از سرد شدن، قطعه نهایی از قالب خارج میشود.

تکنولوژیهای جدید شامل خنککاری تطبیقی (Conformal Cooling)، شبیهسازی جریان مذاب با هوش مصنوعی در قالب سازی پلاستیک و مواد سازگار با محیط زیست و بیوپلاستیکها، کارایی و کیفیت قطعات را افزایش دادهاند.

مزایای تولید

تولید انبوه و پایدار: مناسب برای تولید هزاران تا میلیونها قطعه مشابه.

دقت و تکرارپذیری بالا: تنظیمات دقیق آنها به شما امکان میدهد تا قطعات با ابعاد دقیق و کیفیت بالا تولید کنید.

کیفیت سطح عالی: قطعات نهایی دارای سطح صیقلی و بدون نقص هستند.

امکان استفاده از مواد متنوع: از پلیپروپیلن تا ABS، نایلون و پلیکربنات.

کاهش ضایعات: به دلیل کنترل دقیق جریان مواد، میزان ضایعات بسیار پایین است. این امر به صرفهجویی در مواد و کاهش هزینهها منجر میشود.

سازگاری با مواد مختلف: قابلیت کار با مواد مختلف پلاستیکی و فلزی را دارند.

مقاومت در دما و فشار بالا: قالب های تزریق پلاستیک چون از جنس فلز و فولاد ساخته می شوند اغلب در برابر فشار و دمای بالا مقاومند و تغییر شکل نمی دهند. اما تنظیمات دقیق دما و فشار در فرآیند تزریق پلاستیک بسیار حائز اهمیت است. تغییرات در این پارامترها میتوانند به تغییرات در کیفیت تولید قطعه نهایی منجر شوند.

سازگاری با ساخت قالب با پرینت سهبعدی و فناوری تولید افزایشی: امکان ساخت نمونههای اولیه یا قطعات خاص قالب.

محدودیتها و چالشها

هزینه اولیه بالا: طراحی و ساخت قالبهای تزریق پلاستیک نیاز به سرمایهگذاری اولیه قابل توجه دارد.

هزینه اولیه بالا: طراحی و ساخت قالبهای تزریق پلاستیک نیاز به سرمایهگذاری اولیه قابل توجه دارد.

زمان آمادهسازی طولانیتر: فرایند طراحی، ماشینکاری و تست قالب ممکن است چند هفته تا چند ماه زمان ببرد.

تغییر طراحی دشوار: اعمال تغییرات پس از ساخت قالب پرهزینه است.

نیاز به نگهداری و تعمیرات در قالب تزریق پلاستیک: این نگهداریها ممکن است هزینههای اضافی را برای تولیدکنندگان ایجاد کنند.

کاربردها

این روش در صنایع خودروسازی، لوازم خانگی، تجهیزات پزشکی، بستهبندی و قطعات صنعتی دقیق کاربرد گستردهای دارد.

تفاوت اصلی قالب سازی سیلیکونی و قالب گیری تزریقی

| ویژگی | قالب سیلیکونی | قالب تزریق پلاستیک |

|---|---|---|

| جنس قالب | سیلیکون RTV | فولاد یا آلومینیوم |

| تیراژ تولید | پایین (نمونهسازی و تولید محدود) | بالا (تولید انبوه) |

| دقت ابعادی | متوسط تا بالا | بسیار بالا |

| هزینه اولیه ساخت | پایین | بالا |

| زمان ساخت قالب | کوتاه | طولانی |

| عمر مفید قالب | محدود | طولانی (تا صدها هزار سیکل) |

| کیفیت سطح قطعه | بسیار خوب | عالی |

آیا میتوان قالبهای سیلیکونی را با قالبهای تزریق پلاستیک ترکیب کرد؟

بله، میتوان قالبهای سیلیکونی و تزریق پلاستیک را ترکیب کرد و از آنها در فرآیند تولید قطعات صنعتی استفاده کرد. این ترکیب معمولاً در مواردی اتفاق میافتد که نیاز به قطعات پلاستیکی با جزئیات دقیق و سطوح صاف داریم.

بله، میتوان قالبهای سیلیکونی و تزریق پلاستیک را ترکیب کرد و از آنها در فرآیند تولید قطعات صنعتی استفاده کرد. این ترکیب معمولاً در مواردی اتفاق میافتد که نیاز به قطعات پلاستیکی با جزئیات دقیق و سطوح صاف داریم.

قالبهای سیلیکونی به عنوان قالبهای ابتدایی عمل میکنند و برای ساخت نمونه اولیه و بررسی طراحی تولید میکنند. پس از تایید نهایی، قطعات صنعتی نهایی برای تولید انبوه توسط فرآیند تزریق پلاستیک در تیراژ بالا تولید میشوند. این روش امکان تولید قطعات با جزئیات بالا، سطوح صاف و کیفیت عالی را فراهم میکند.

استفاده از ترکیب قالبهای سیلیکونی و تزریق پلاستیک به خصوص در صنایعی مانند پزشکی، الکترونیک، و اتومبیلسازی کارآیی بالایی دارد و به تولید قطعات پیچیده و حساس کمک میکند.

چگونه میتوان یک روش تولید قالب مناسب برای یک پروژه خاص را انتخاب کرد؟

برای انتخاب روش ساخت قالب و انتخاب روش تولید قطعه صنعتی، ابتدا باید نیازها و مشخصات پروژه خود را تحلیل کنید. انتخاب بین این دو روش به عوامل زیر بستگی دارد:

برای انتخاب روش ساخت قالب و انتخاب روش تولید قطعه صنعتی، ابتدا باید نیازها و مشخصات پروژه خود را تحلیل کنید. انتخاب بین این دو روش به عوامل زیر بستگی دارد:

- تیراژ مورد نیاز (کم یا زیاد)

- بودجه و زمان در دسترس

- نوع ماده پلاستیکی مورد استفاده

- سطح دقت و کیفیت مورد انتظار

اگر هدف، تولید انبوه با دقت بالا است، روش قالبگیری تزریقی بهترین گزینه است. اما اگر نمونهسازی سریع یا تولید محدود مدنظر است، قالب سیلیکونی انتخاب هوشمندانه خواهد بود.

در مجموع، قالبسازی سیلیکونی بیشتر مناسب پروژههای کوتاهمدت، نمونهسازی سریع و تولید در تیراژ پایین است؛ بهخصوص زمانی که هزینه و زمان ساخت قالب اهمیت بالایی دارد. اما برای تولید صنعتی و انبوه، قالب فولادی تزریقی به دلیل دوام بالا، دقت بیشتر و امکان تولید هزاران قطعه بدون افت کیفیت، گزینهای حرفهای و بلندمدتتر به شمار میرود. بنابراین انتخاب بین این دو روش، کاملاً به هدف پروژه، تیراژ تولید، بودجه و نوع قطعه بستگی دارد.

اگر در نهایت به نتیجه و انتخاب مطمئن نرسیدید، بهترین گزینه برای شما مشورت با متخصصان است. برای انتخاب قالب مناسب، بهتر است با متخصصان صنعت همانند مشاوران ما در شرکت قالب سازی فنآورپلاستیک تماس بگیرید. مهندسان تخصصی و طراحان ما میتوانند شما را در انتخاب قالب مناسب برای نیازهای خاصتان راهنمایی کنند.

📞 مشاوره رایگان

مشاوره تخصصی فنآور پلاستیک

شرکت قالبسازی فنآور پلاستیک با بیش از دو دهه تجربه در طراحی و ساخت قالبهای صنعتی، آماده ارائه مشاوره برای انتخاب بهترین روش قالبسازی و انتخاب قالب متناسب با پروژه شماست. برای دریافت راهنمایی رایگان، میتوانید با کارشناسان ما تماس بگیرید و از تجربه عملی ما در زمینه قالب گیری تزریقی و تولید قطعات دقیق بهرهمند شوید.

سوالات متداول

1. مزیت استفاده از روش تزریق پلاستیک نسبت به قالب سازی سیلیکون چیست؟

تزریق پلاستیک برای تولید انبوه، دقت و تکرارپذیری بالا و کیفیت سطح عالی مناسب است و قابلیت استفاده با مواد متنوع را دارد.

2. هزینه ساخت قالب سیلیکونی چقدر است؟

هزینه ساخت قالب سیلیکونی به مراتب کمتر از روش تزریق پلاستیک است و برای تولید محدود مقرونبهصرفه میباشد.

3. قالبهای سیلیکونی و تزریق پلاستیک چقدر عمر مفید دارند؟

قالبهای سیلیکونی محدودیت عمر دارند و پس از چند صد بار استفاده ممکن است دچار تغییر شکل شوند، در حالی که قالبهای تزریق پلاستیک میتوانند تا صدها هزار سیکل تولیدی دوام بیاورند.